Es ist oft schwierig, ein Urteil darüber abzugeben, ob konstrukti- ve Parameter, Montagefehler oder sich ändernde Betriebsbedin- gungen für den Ausfall von O-Ringen verantwortlich sind. Meist sind es verschiedene, gleichzeitig auftretende Ursachen, die zu Fehlern führen.

Deshalb ist es wichtig, ein Maximum an Betriebsdauer und Zuverlässigkeit zu erreichen, indem durch gute Konstruktions- praxis, richtige Werkstoffauswahl, praktische Tests und geschul- tes Montagepersonal die Wahrscheinlichkeit eines Dichtungs- ausfalls reduziert wird.

Die aufgeführten Ausfallursachen stellen die häufigsten Arten dar, und beschreiben deren Abhilfe.

Der Einsatz einer Dichtung in den unterschiedlichen Anwen- dungsbereichen kann zu jeweils anderen Anforderungen führen. In der Regel werden gefordert:

Weil die Einsatzmöglichkeiten vielfältig sind und die relativ einfache Geometrie vorgegeben ist, haben die chemischen und physikalischen Eigenschaften besondere Bedeutung. An dieser Stelle setzt unsere Anwendungsberatung ein, um aus der Vielzahl von synthetischen Kautschukqualitäten diejenige zu bestimmen, die den Anforderungen am besten gerecht wird oder einen guten Kompromiß zwischen den unterschiedlichen Anforderungen bildet.

Die Fehler lassen sich meist am O-Ring selbst erkennen. Da- durch ist eine Korrektur, zum Beispiel in Form einer Werkstoffän- derung, möglich.

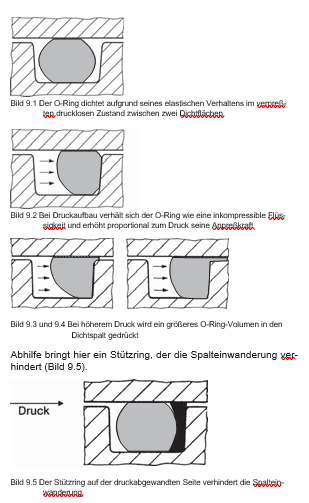

Der O-Ring dichtet aufgrund seiner Elastizität in verpreßtem, drucklosen Zustand zwischen zwei Dichtflächen (Bild 9.1). Bei Druckaufbau verhält sich der O-Ring wie eine inkompressible Flüssigkeit und erhöht proportional zum Druck seine Anpreßkraft auf die Dichtflächen (Bild 9.2). Mit steigendem Druck wird ein immer größeres O-Ring-Volumen in den Dichtspalt gedrückt, schert ab – wird „abgeschält“ – oder wird durch das Atmen der Maschinenteile „angeknabbert“ (Bild 9.3 und 9.4).

Extrusion (Spalteinwanderung) kann auftreten bei:

Die Ursachen sind bekannt: Der Zwang zur wirtschaftlichen Bearbeitung hat häufig zu große Toleranzen und damit zu breite Dichtspalte zur Folge. In anderen Fällen bleibt unberücksichtigt, dass sich Deckel, Flansche oder Zylinderwände unter Druck- beaufschlagung elastisch aufweiten oder Verschraubungen dehnen.

Dann reicht die innere Festigkeit des Elastomer-Werkstoffes nicht mehr aus, um sich schneller zurückzuziehen als das Ma- schinenteil, das den Spalt öffnet. Oder die Festigkeit des Elas- tomers wird überschritten, Teile des O-Rings scheren ab und werden in den Spalt gedrückt.

Zur Beurteilung der Extrusionsbeständigkeit kann der Span- nungswert (Modul bei 100% Dehnung gemessen in N/mm2) dienen. Liegen diese Werte nicht vor, kann man die Härte als Kriterium für den Widerstand gegen Auspressung heranziehen.

Die physikalischen Eigenschaften (Spannungswerte) können sich durch erhöhte Temperatur und durch Quellung verschlech- tern.

Weitere Einflüsse, die Extrusion bewirken, sind:

Toleranzen einengen, die zur Exzentrizität führen, oder Änderung der Maschinenteile, die zum Atmen führen

Nutradius brechen (mindestens 0.10 bis 0.40 mm).

Die Bereiche, in denen infolge von hohen Drücken bzw. gro- ßem Durchmesserspiel Stützringe eingesetzt werden müssen, sind aus Bild 9.6 (Kapitel 9 „Parbak® -Stützringe“) ersichtlich. Bei wechselseitig bewegter Abdichtung sind zwei Stützringe zu verwenden.

Ein weiterer häufiger Dichtungsfehler entsteht durch die blei- bende Formänderung eines O-Ringes im eingebauten Zustand. Wenn der O-Ring nicht mehr elastisch an den Dichtflächen an- liegt, dichtet er nicht mehr.

Die Ursache hierfür liegt überwiegend im Werkstoff des O-Rings und den Betriebsbedingungen.

Die elastische Eigenschaft des Materials hängt einerseits von der Gummizusammensetzung und der Betriebstemperatur, aber auch von Art und Dauer der Verformung sowie von der Alterungseigenschaft und der chemischen Beständigkeit ab. Die Dichtwirkung des O-Rings beruht maßgeblich auf einem nied- rigen Druckverformungsrest. Dieser beschreibt das elastische Verhalten im Betriebszustand und über die Betriebszeit (vgl. Kapitel 6.5 „Druckverformungsrest“).

Ganz allgemein läßt sich das Nachlassen der elastischen Eigen- schaft durch den Verlust von Bindungen in der Molekularstruktur oder durch die Bildung zusätzlicher Bindungen (unter Energie- zufuhr – Verhärtung) erklären. Der Druckverformungsrest in der Kälte ist im allgemeinen reversibel: Mit zunehmender Tempera- tur kehrt die Elastizität und damit die Anpreßkraft auf die Dichtflä- chen zurück. Hieraus ergibt sich ein Maß für die Kälteflexibilität des Elastomers.

Die Ursachen für hohe bleibende Verformung und für den damit verbundenen Verlust der Dichtwirkung sind:

mangelhafte Werkstoffqualität

falsche Auslegung der Nut (zu geringe und ebenso zu starke Verformung erhöht den prozentualen Druckverformungsrest, siehe Kapitel 6.5 „Druckverformungsrest“)

Betriebstemperatur ist höher als angenommen (der Gummi verhärtet)

Kontakt mit unverträglichen Medien.

Ausfälle aufgrund dieser Fehler lassen sich durch folgende Än- derungen verhindern:

Auswahl eines beständigen O-Ring-Materials, das den Betriebszuständen entspricht

Verwendung einer qualitativ guten Werkstoffmischung mit geringer bleibender Verformung

Reduzierung der Systemtemperatur an der Dichtung

Reduzierung der Reibungswärme

Materialkontrolle der O-Ringe

richtige Auslegung der Nut.

Diese Schäden haben eine typische Erscheinungsform.

Die äußeren Merkmale sind spiralförmige Markierungen oder Einschnitte in der O-Ring-Oberfläche, die meist bis zur Zer- störung führen (Bild 9.10 und 9.11).

Die Schäden haben in der Regel folgenden Ablauf:

Bei bewegten Anwendungen kann dieser Fehler durch unter- schiedlich große Verpressungen des O-Ring-Querschnitts in Folge Unrundheit oder Exzentrizität der abzudichtenden Teile eintreten. Dabei gleiten Teile des O-Rings, während andere rollen. Dies führt zu spiralförmigen Markierungen oder Ein- schnitten durch die Verdrehung des O-Rings. Sie haben meist einen Winkel von unter 45°.

Bei ruhenden Anwendungen ist der O-Ring meist bereits verdreht in die Nut eingelegt worden. Aufgrund eines un- günstigen Schnurstärke/Innendurchmesser-Verhältnisses (Durchmesser groß und Schnurstärke klein) rollt er auf der Montagefläche in die Nut.

Montagefehler (O-Ring bereits gerollt eingelegt);

ungünstigesSchnurstärke/Innendurchmesser-Verhältnis.

Ausfälle aufgrund dieser Fehler lassen sich durch folgende Änderungen verhindern:

Da alle Elastomere permeabel sind, dringen Gase unter Druck in das Dichtungsmaterial ein. Je höher der Druck ist, um so mehr Gas wird in die Dichtung hineingepreßt. Wird der Druck in der Umgebung der Dichtung schnell abgebaut, dehnt sich das ein- gedrungene Gas aus und entweicht, oder es bilden sich Blasen an der Oberfläche. Einige können platzen und die Oberfläche beschädigen. Diesen Vorgang nennt man explosive Dekomp- ression. Die Schadensanfälligkeit hängt z. B. vom Druck, von der Zeit der Druckentlastung, vom Gas, vom Werkstoff und vom Querschnitt des O-Rings ab. Selten treten Probleme unterhalb von 30 bar auf. Im allgemeinen führt CO2-Gas zu häufigerer Blasenbildung und Oberflächenzerstörung als Stickstoff, jedoch kann jedes komprimierte Gas durch eine plötzliche Entspannung diese Oberflächenzerstörung verursachen (Bild 9.12).

Treten diese Schadensmerkmale auf, kann schon die Verwen- dung von O-Ringen mit geringerem Querschnitt Abhilfe schaffen, weil sich dadurch die freie Oberfläche verringert. Die Neigung zur Bläschenbildung nimmt im allgemeinen mit zunehmender Härte ab.

Werkstoffe mit sehr hohen Gasdurchlässigkeitsraten – wie z. B. Silikon-Werkstoffe – geben bei einer schnellen Druckentlastung das eingedrungene Gas schneller wieder frei als solche mit sehr niedrigen Gasdurchlässigkeitsraten wie z. B. Butyl-Werkstoffe.

Folgende Werkstoffe zeigen eine gute Beständigkeit gegen die explosive Dekompression: N 552-90, S 604-70.

Maßnahmen zur Verhinderung der Zerstörung eines O-Rings durch explosive Dekompression:

Bei dynamisch eingesetzten O-Ringen tritt Reibung und damit Abrieb auf. Hierbei sind folgende Zusammenhänge zu berück- sichtigen:

Die einzelnen Parameter müssen erfaßt und mit der Medien- beständigkeit zu einem guten Kompromiß vereint werden.

Bei der statischen Anwendung können Schäden durch Abrieb in Verbindung mit sehr hohem pulsierenden Druck auftreten. Durch den pulsierenden Druck wird der O-Ring in der Nut bewegt, was bei einer schlechten Oberflächengüte zu erhöhtem Abrieb führt. Abhilfe kann durch eine geringere Oberflächenrauheit erzielt werden.

Um eine einwandfreie Funktion des O-Rings über lange Zeiträu- me hinweg zu gewährleisten, müssen bei der Montage folgende Hinweise beachtet werden, um die Dichtungen nicht zu beschä- digen. Einbaufehler können entstehen:

Die Einbaufehler lassen sich durch folgende Maßnahmen am besten verhindern:

Beachten Sie dazu die Einbauhinweise in Kapitel 10.