Die Vielzahl der Einflußgrößen, die bei der Auswahl von Dicht- elementen berücksichtigt werden müssen, wird oft unterschätzt. Die Eigenschaften des Kontaktmediums und die Betriebsbedin- gungen bestimmen wesentlich die Auswahl der Werkstoffe und die konstruktive Gestaltung der Dichtstelle. Die Medienbeständigkeitstabelle (Katalog Nr. 5703 G) gibt Aus- kunft über den chemischen Einfluß eines Mediums gegenüber allen gebräuchlichen Elastomeren. Die Tabelle zeigt für verschie- dene Medien den optimalen Werkstoff. Dieses Kapitel beschreibt die Begriffe, die für die Dichtungs- technik von Bedeutung sind. Nach Kenntnis dieser allgemeinen Begriffe lassen sich Detailfragen schneller beantworten.

Die Abrieb-Ermittlung nach DIN 53516 (Walze mit Schmirgel- bogen bespannt) gibt die Praxis nur ungenügend wieder. Der tatsächliche mechanische Verschleiß ist sehr komplex, so dass die nach DIN 53516 gewonnenen Vergleichsdaten meist wenig aussagefähig sind. Das Abriebverhalten sollte daher durch Tests in der entsprechenden Anwendung ermittelt werden. Werkstoffe mit einer guten Abriebbeständigkeit sind HNBR, NBR, EPDM, CR und FKM. Sehr gut abriebbeständig ist PUR (Polyurethan). Eine relativ geringe Abriebbeständigkeit weisen Silikon- und Fluorsilikon- Qualitäten auf.

Die Alterung drückt sich in der Verschlechterung der Eigenschaf- ten über einen Zeitraum hin aus. Sie ist von der Art der Kaut- schukmoleküle abhängig. Die langen Kettenstrukturen bestehen aus vielen kleineren angebundenen Molekülen. Diese Verbin- dungen und andere Teile der Molekülketten können anfällig für chemische Reaktionen sein. Es bestehen drei Typen solcher Reaktionen, die mit der Alterung zusammenhängen:

Spaltung – die Molekülverbindungen werden abgeschnitten und die Ketten in kleine Segmente unterteilt. Ozon, UV-licht und radioaktive Strahlung verursachen die Spaltung.

Querverbindungen – ein Oxidationsprozeß, wobei zusätzli- che intermolekulare Verbindungen entstehen. Dieser Prozeß führt zur Neubildung von Molekülketten. Hitzeeinwirkung und Sauerstoff begünstigen diese Veränderungen.

Modifikation der Molekül-Nebengruppen – eine Verände- rung in der Randzone einer Molekularstruktur durch chemi- sche Reaktionen. Kontaktmedien Elastomer ein und regen die Veränderung an.Alle Mechanismen, die zur Minderung der Gummieigenschaften führen, werden durch die Umgebung verursacht. Eine Dichtung ist immer (sowohl unter Lager- als auch unter Betriebsbedingungen) Alterungseinflüssen aus- gesetzt. Verschiedene Elastomere weisen unterschiedliche Alterungsbeständigkeiten auf.

Gummiproben werden unter verschärften Bedingungen künstlich in Wärmeschränken gealtert, damit kurzfristig Rückschlüsse auf die natürliche Alterung gezogen werden können. Prüfungen sind in DIN 53508 beschrieben. Die Belastung richtet sich nach dem Basiselastomer und der Beanspruchung in der Praxis: B. NBR

oder 7 Tage bei 70 oder 100°C EPDM 70 Std.

oder 7 Tage bei 100 oder 150°C FKM 70 Std

oder 7 Tage bei 200 oder 250°C VMQ 70 Std.

oder 7 Tage bei 200 oder 250°C NBR

Zum Vergleich vor und nach der Alterung werden gemessen: Härte, Reißfestigkeit, Reißdehnung, Spannungswert (Modul). Je weniger die nach der Alterung ermittelten Werte von den ur- sprünglichen Werten abweichen, um so besser ist die Alterungs- beständigkeit zu beurteilen.

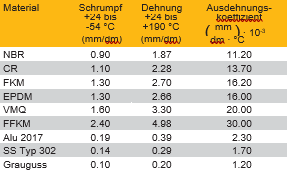

Elastomere besitzen je nach Mischungszusammensetzung ge- genüber Stahl einen um das 10fache größeren Ausdehnungs- koeffizienten. In Grenzbereichen ist es deshalb wichtig, die Größenordnung zu erkennen, wie stark eine Dichtung zusätzlich schrumpft oder bei Wärmedehnung die Anpressung an die Dicht- fläche erhöht. In der Kälte kann sich eine geringe noch zulässige Verpressung verringern und dadurch zur Undichtheit führen. Diese Änderun- gen lassen sich bei der Nutauslegung berücksichtigen. Beim dynamischen Einsatz und der sich einstellenden Betriebs- temperatur kann sich infolge Wärmedehnung die Reibung erhö- hen (auf Wärmeabfuhr achten!).Werden Hochleistungselastomere wie FFKM bei Temperaturen über 200°C eingesetzt, so ist die Wärmeausdehnung bei der Nutauslegung besonders zu beachten. Bei Erwärmung auf 300°C kann die Volumenausdehnung bis 30% erreichen. Kann die Dichtung diese Wärmeausdehnung nicht durchführen, treten hohe Spannungen auf, die zur Schädigung von Dichtung und angrenzenden Bauteilen führen können.

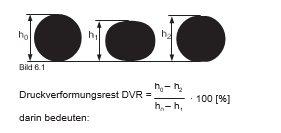

Der Druckverformungsrest (DVR, engl. Compression Set) be- zeichnet die bleibende Formänderung einer unter bestimmten Bedingungen verformten Normprobe oder eines Fertigteils nach ihrer Entlastung. Im allgemeinen gilt: je besser der Druckverformungsrest, d. h. je geringer die bleibende Verformung (in %, bezogen auf die Verformung der Probe, des Knopfes, des Querschnittes), um so höher wird die Qualität beurteilt. Der Compression Set ist abhängig vom Elastomertyp, dem Mi- schungsaufbau, den Verarbeitungsbedingungen, der Prüftemperatur und Prüfzeit, der Verformung in %, der Probendicke und dem Prüfmedium. Die Prüfung erfolgt nach DIN ISO 815 oder ASTM D 395 Me- thode B, nach einer Verpressung von 25%, durch Lagerung im Wärmeschrank in Luft (Bild 6.1). Eine Prüfung im Medium (Öl, Dampf usw.) zeigt Werte, die die Einwirkung (Quellung, Schrumpf) des Kontaktmediums zusätzlich beinhaltet. Die Kälteflexibilität und das elastische Verhalten bei tiefen Tem- peraturen läßt sich durch diese Prüfung ebenfalls beurteilen. Zur Ermittlung einer aussagefähigen Kurve werden die Proben nach obiger Prüfungsmethode verpreßt, schrittweise eingefroren und bei der jeweiligen Prüftemperatur entspannt gemessen.

h0 = O-Ring-Querschnitt oder ursprüngliche Höhe der Probe- körper;

h1 = Höhe der Probekörper in verformtem Zustand und

h2 = Höhe der Probekörper nach Entspannung von bestimmter Dauer.

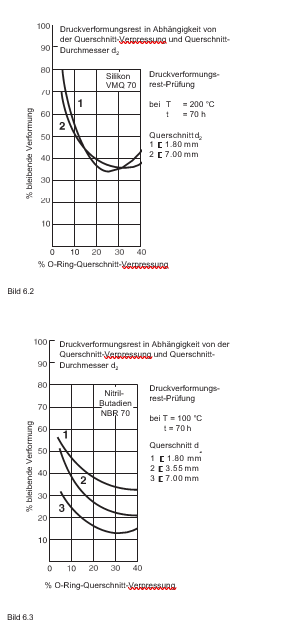

Die Abhängigkeit der Prüfwerte von Ring-Querschnitt und pro- zentualer Verpressung zeigen die Bilder 6.2 und 6.3.

An den geprüften Elastomeren ist festzustellen, dass der Druck- verformungsrest bei NBR-Werkstoffen (Bild 6.3) stärker vom Querschnitt (Probendicke) abhängt als z. B. bei Silikonwerkstof- fen (Bild 6.2). Gut sichtbar ist auch der Verlauf der Kurven, wobei die günstigste bleibende Verformung im Bereich von 25 bis 30% Verpressung liegt.

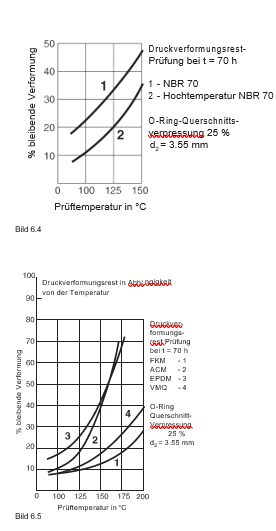

Der Temperatureinfluß auf das Prüfergebnis wird weitgehend von der Elastomerbasis und der damit verbundenen Tempera- turbelastbarkeit abhängen. Die Alterung und das Nachlassen der elastischen Gummieigenschaften setzt bei höherer Prüftempera- tur (und längerer Prüfzeit) ein.

Am Beispiel NBR wirkt sich die Qualitätsverbesserung zu einem Hochtemperatur NBR 70“ deutlich im niedrigen Prozentsatz der bleibenden Verformung aus (Bild 6.4).Für andere Elastomere zeigt Bild 6.5 den Temperatureinfluß. Auffallend ist die geringe bleibende Verformung bei FKM und VMQ. Dem Kurvenverlauf nach zu urteilen wird deutlich, dass beide Werkstoffe Temperatu- ren vertragen, die über 200°C hinausgehen. Erinnert man sich aber an das Kontaktmedium – heiße Luft -, fällt der steile Anstieg der EPDM-Kurve Nr. 3 auf. EPDM ist in heißer Luft bis ca. 150°C beständig – in dem eigentlichen Anwendungs- Medium, Dampf und Heißwasser, würde der Compression Set in Dampf mit geringerer bleibender Verformung gemessen werden. Umgekehrt gilt für FKM und VMQ im Prüfmedium Dampf eine drastische Verschlechterung der Werte.Den hier aufgeführten Diagrammen in Bild 6.2 bis 6.5 liegen Prüfungen über eine Zeitdauer von 70 Stunden zugrunde. Ist die Prüfzeit kürzer (z. B. 22 h), so ergeben sich geringere bleibende Verformungen, dagegen führen längere Prüfzeiten (z. B. 168 h) zu höheren bleibenden Verformungen. Meßergebnisse von Compression Set Prüfungen sind nur dann vergleichbar, wenn Prüfmethoden, Probendicken, Verpressungen, Prüftemperatu- ren, Prüfzeiten und Kontaktmedien übereinstimmen. Meßergebnisse lassen in gewissem Umfang Rückschlüsse über das Verhalten der Dichtung in der Anwendung zu. Ohne Kennt- nis der genauen Anwendungsbedingungen läßt sich keine Aussage über die Auswirkungen des Druckverformungsrestes in der Anwendung machen, da z. B. Dichtungen mit 90% bleibender Verformung noch dicht sein können, während unter bestimmten Betriebsbedingungen bereits 60% Druckverformungsrest zum Ausfall führen können.

Die Dichtheit einer O-Ring-Abdichtung wird nach DIN 3770 (er- setzt durch DIN 3771) wie folgt beschrieben:

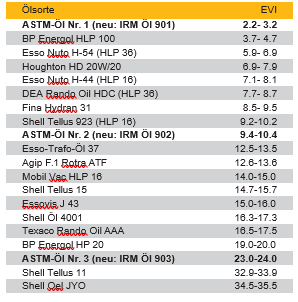

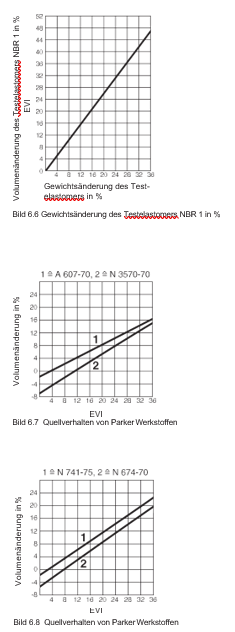

Die Einwirkung des Mediums auf Elastomere kann vom Schrumpfen über leichtes Quellen bis zur völligen Auflösung rei- chen. Jede solche Volumenänderung zieht Veränderungen der mechanischen Eigenschaften wie Härte, Elastizität und Bruch- dehnung nach sich, was bis zum völligen Versagen der Dichtung führen kann. Dabei ist zu beachten, dass sich diese Einwirkun- gen bei höheren Temperaturen beschleunigen können. Bei den Mineralölen führt man diese Vorgänge auf zwei ge- gensätzliche Reaktionen zwischen dem Dichtungswerkstoff und dem Öl zurück: einmal diffundiert das Öl in den Gummi, wodurch dieser bis zu einem werkstoffspezifischen Grenzwert quillt, d. h. sein Volumen vergrößert sich. Werden dagegen Zusätze der. Elastomere wie Weichmacher, Alterungsschutzmittel u. ä. durch das Öl aus dem Werkstoff gelöst, dann schrumpft er. Beide Vor- gänge können sich überlagern. Diese Einwirkungen hängen nicht nur von der Zusammenset- zung der Elastomere, sondern auch von der Druckflüssigkeit ab. Ein NBR-Elastomer hat einen Acryl-Nitril-Gehalt (ACN) zwischen 15 und 50%. Je höher der ACN-Gehalt, desto besser die Ölbeständigkeit. Medienseitig bewirken aromatische Verbin- dungen (z. B. Benzol) eine größere Quellung am Elastomer als gesättigte aliphatische, zu denen die Paraffine (z. B. Methan) zählen. Paraffinische Grundöle verursachen auch bei niedrigem ACN-Gehalt nur geringe Quellungen. Naphtenbasische Grund- öle rufen bei vielen Elastomeren, darunter auch NBR, stärkere Quellung hervor. Hier ist ein höherer ACN-Gehalt erforderlich. Um die richtige Wahl ohne großen Laboraufwand zu ermögli- chen, wurde von uns der Elastomer-Verträglichkeits-Index (EVI) geschaffen. Umfangreiche Untersuchungen haben ergeben, dass zwischen der Volumenänderung von Eastomeren aus NBR, ACM, FKM und CR sowie dem EVI ein linearer Zusammenhang besteht, so dass mit Hilfe des EVI die Volumenänderung dieser Elastomere vorausgesagt werden kann. Ist der EVI eines Öles bekannt (Tabelle 6.2), dann ist man in der Lage, die maximale Volumenänderung aller Werkstoffe in dem betreffenden Öl vor- auszusagen, von denen man EVI-Kennlinien entsprechend den Bildern 6.7 und 6.8 besitzt. Daraus ersieht man, ob der vorge- sehene Werkstoff zu dem vorhandenen Öl paßt. Diese Vorge- hensweise wurde unter unserer Mitarbeit in einer internationalen Norm ISO 6072 festgeschrieben.

Auf Wunsch ermitteln wir für unsere Kunden EVI-Werte anderer Öle. Man kann jedoch den EVI auch selbst bestimmen. Dazu stellt man die prozentuale Gewichtsänderung des Testwerk- stoffs, z. B. NBR 1 nach ISO 6072 in dem vorgesehenen Öl fest, indem man den Testkörper 168 Stunden lang in dem Öl bei 100°C lagert. Aus dem Gewicht vor und nach dieser Einwirkzeit erhält man die Gewichtsänderung, mit deren Hilfe man über Bild 6.6 den EVI dieses Öles ermittelt.

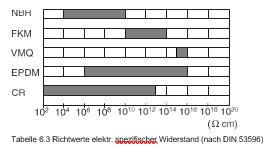

Elastomere können je nach Verwendungsart ein guter Isolator, ein Halbleiter oder elektrisch leitend sein. Die Kautschuktype und die Werkstoffzusammensetzung (z. B. elektrisch leitender Ruß) richten sich nach den elektrischen Anforderungen.

Auswahl nach:

Es kommt manchmal vor, dass Metalloberflächen im Kontaktbe- reich mit Elastomeren korrodieren. Unter Korrosion versteht man die Zerstörung eines Metalls durch chemische Einflüsse. Nach der Erscheinungsform unterscheidet man ebenmäßige Korro- sion, Lochfraß, Spaltkorrosion, Korngrenz- oder interkristalline Korrosion. Die Korrosionserscheinung an Metallen durch Kontakt mit Elas- tomerteilen kann verschiedene Ursachen haben:

6.10.1 Korrosion durch freien Schwefel

Manche Gummiqualitäten werden bei ihrer Herstellung mit ele- mentarem Schwefel in Verbindung mit Vulkanisationsbeschleunigern vulkanisiert. Dabei bildet der größte Teil des eingesetzten Schwefels stabile Vernetzungsbrü- cken zwischen den Kautschukmolekülen. Dieser gebundene Schwefel läßt sich nicht aus dem Gummi extrahieren. Ein ge- ringer Teil bleibt jedoch immer als freier bzw. ungebundener Schwefel übrig. Der freie Schwefel kann sich mit vielen in Kontakt stehenden Me- tallen bzw. Legierungen (z. B. Silber, Kupfer, Blei) unter Bildung von Metallsulfiden chemisch binden, wodurch Verfärbungen und Korrosionsschäden entstehen. Außerdem kann die Reaktion zwischen Metall und Schwefel zu Funktionsstörungen führen, wenn beispielsweise Dichtungen für bewegte Maschinenteile nach längerem Stillstand bei Wiederaufnahme des Betriebs zum Kleben neigen. Um Korrosionsschäden oder Funktionsstörun- gen dieser Art zu vermeiden, empfiehlt es sich, nur schwefel- freie Gummiqualitäten einzusetzen.

Chlorhaltige Elastomere wie z. B. CR, ECO, CO und teilwei- se ACM können beim praktischen Gebrauch durch erhöhte Temperaturen oder Umwelteinflüsse Salzsäure abspalten und somit eine Korrosion in Kontakt stehender Metalle verursachen. Richtig aufgebaute Kautschukmischungen enthalten geeignete Stabilisatoren (z. B. Metalloxide), um entstehende Salzsäure aufzufangen. Salzsäure kann ebenfalls bei anderen chlorfreien Elastomertypen wie z. B. SBR, NR usw. entstehen, wenn diese organische Chlorverbindungen wie Chlorparaffin (ein Flammschutzmittel) enthalten.

Die Bildung kleiner galvanischer Elemente (Lokalelemente) ist eine der Hauptursachen der Korrosion von Metallen. Ein galvani- sches Element entsteht durch Berührung zweier verschieden ed- ler Metalle. Voraussetzung für die elektrochemischen Vorgänge ist eine stromleitende Flüssigkeit, eine Elektrolytlösung. Legierungen, die aus einem Gefüge von Körnern verschiedener Zusammensetzung bestehen, können durch Korngrenz- oder interkristalline Korrosion zerstört werden, wenn die verschie- denen Körner Lokalelemente bilden. Wenn nun eine elektrochemische Korrosion bevorzugt im Be- reich von Gummiteilen (z. B. Dichtungen) in Erscheinung tritt, so besagt das nicht, dass die Gummizusammensetzung immer schuld daran ist. Inwieweit ein Zusammenhang zwischen der elektrochemischen Korrosion und dem Kontaktpartner Gummi besteht, läßt sich schwer beantworten. Es ist anzunehmen, dass sich zwischen Gummi und Metall Kondenswasser ansammelt, das in Verbin- dung mit anderen Ablagerungen eine elektrochemische Korro- sion auslöst. Dabei spielen die Art der Metall-Legierung, Ober- flächenrauhigkeit, Metallgefüge, Temperatur und Luftfeuchtigkeit eine wesentliche Rolle.

<h2 data-darkreader-inline-border-bottom="" data-darkreader-inline-border-left="" data-darkreader-inline-border-right="" data-darkreader-inline-border-top="" data-darkreader-inline-color="" style="color: rgb(229, 224, 216); border-color: rgb(123, 114, 101) !important; --dar