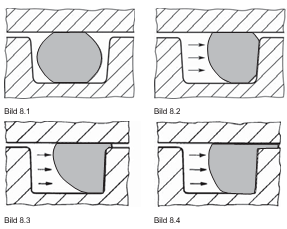

Einführung Stützringe werden in Verbindung mit O-Ringen verwendet, sind selbst jedoch keine Dichtungen. Der Querschnitt der O-Ringe ist im eingebauten Zustand diametral verformt, so dass durch die Rückfederungskraft die Dichtfunktion sichergestellt ist (Bild 8.1).

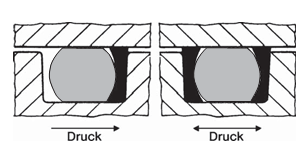

Wirkt nun der Druck des Mediums, wird der O-Ring in Richtung des Spaltes zwischen den beiden Teilen verformt, wodurch die Dichtwirkung verbessert wird (Bild 8.2). Werden Grenzbedin- gungen erreicht (zu hoher Druck, zu großer Spalt), so wird der O-Ring in den Spalt gepreßt (Bild 8.3). Bei noch weiter anstei- gendem Druck (Bild 8.4) wird der O-Ring durch die Auspressung schließlich so beschädigt, dass er sich bei einer Druckentlastung nur noch zu einem Teil zurückverformen kann.

Wiederholt hohe Druckbeaufschlagungen führen schließlich zur völligen Zerstörung des O-Ringes (siehe „Extrusion“). Dadurch wird das Versagen der Dichtung eingeleitet. Stützringe werden eingesetzt, um dies zu verhindern. Sie reduzieren den Spalt auf der druckabgewandten Seite der O-Ring-Abdichtung.

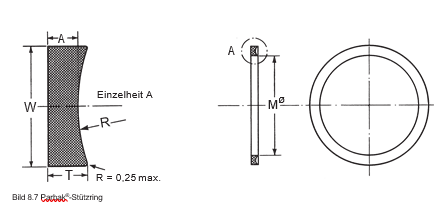

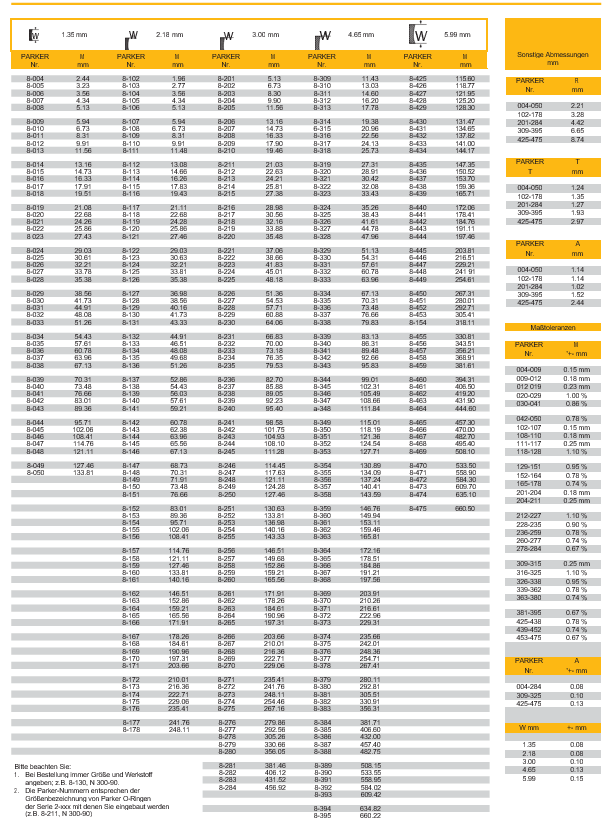

Die Stützringe von Parker sind profiliert, nahtlos, haben enge Toleranzen und heißen PARBAK®.

Eine Kombination eines O-Ringes mit einem Parbak-Stützring wird viel höheren Drücken standhalten als ein O-Ring alleine .

Vorteile von Parbaks®

Parbaks® werden aus harten Elastomerwerkstoffen herge- stellt. Dies ergibt in Verbindung mit ihrer Profilierung und der end- und nahtlosen Ausführung einen großen Widerstand ge- gen das Auspressen des O-Rings in den Spalt. Damit werden die Wirksamkeit und Lebensdauer der Dichtung erhöht und die Anwendungsmöglichkeiten erweitert. Die große Härte und das stützende Profil der Parbaks bewir (siehe Bild 8.5).Hinsichtlich des Auspressens stehen Druck und Spalt in Re- lation zueinander. Durch die Verwendung von Parbaks® kann man deshalb entweder höhere Drücke beherrschen oder bei gleichem Druck größere Toleranzen – also größere Spalte– zulassen, wodurch die Herstellungskosten gesenkt werden können. Parbaks® sind elastisch, da sie aus ähnlichen Elastomeren hergestellt sind wie O-Ringe. Sie können – obwohl sie endlos sind – gedehnt und daher leicht eingebaut werden. Parbaks® sind endlos. Dadurch kann der O-Ring bei hohen und höchsten Drücken nicht durch die scharfe Kante von geteilten Stützringen beschädigt werden. Auch durch diesen Vorteil ergibt sich bei Verwendung von Parbaks® gegenüber anderen Stützring-Ausführungen eine längere Lebensdauer. Sie sind im Vergleich mit anderen Stützringen preiswert. Der Werkstoff von Parbaks® ist weitgehend abriebfest. Dies ist für die Schmierung und damit für die Lebensdauer der Dichtung von Bedeutung, da kleinste Oberflächenporen und Unebenheiten als „Schmiertaschen“ frei bleiben. Parbaks® unterstützen sogar die Schmierung. Der Parbak®-Werkstoff absorbiert eine kleine Menge des Mediums, die dann zwi- schen dem O-Ring und dem Stützring festgehalten wird und so die bewegten Oberflächen mit einem Schmierfilm versieht. 1. Ein Kriterium für den Verschleiß von O-Ringen im dyna- mischen Einsatz ist die Härte. Als am günstigsten haben sich Werkstoffe mit einer Härte von 70 bis 80 Shore A erwiesen. Härtere O-Ringe passen sich weniger den Unre- gelmäßigkeiten der Oberfläche an, wodurch vor allem bei niedrigen Drücken und im drucklosen Zustand Neigung zu Leckage besteht. Außerdem haben härtere O-Ringe eine größere Anfahrreibung und sind dadurch einem stärke- ren Verschleiß unterworfen. O-Ringe mit einer geringeren Härte als 70 bis 80 Shore A haben zwar eine geringere Anfahrreibung, sind jedoch weniger abriebbeständig.

Durch Parbaks® wird die bessere Dichtfähigkeit sowie der größere Widerstand gegen Verschleiß und Abnutzung von O-Ringen mit einer Härte von 70 bis 80 Shore A auf ideale Weise mit dem höheren Widerstand gegen Auspressung von Stützringen verbunden. O-Ringe mit einer bezüglich Reibung.

Im Gegensatz dazu füllen einige andere Arten von Stützringen (z. B. PTFE-Typen) die mikrofeinen Metallporen und hinterlas- sen eine glatte, wachsgleiche Oberfläche, die ein Haften des Schmiermittels verhindert und zu einem schnellen Verschleiß des O-Rings führt. Diese Gefahr besteht bei der Verwendung von Parbaks® nicht. Konstruktionshinweise und Verschleiß optimalen Härte finden dadurch Verwendung bei höheren Drücken oder größeren Toleranzen, was ohne Stützringe nicht möglich wäre.

Die Parbak®-Nummern entsprechen der Größenbezeichnung von Parker-O-Ringen der Serie 2-XXX, mit denen sie einge- baut werden. Der zu einem O-Ring passende Stützring läßt sich also sehr leicht ermitteln. Die Bezeichnung eines Stütz- rings aus dem Standard-Werkstoff N 300-90 für einen O-Ring der Größe 2-211 z. B. ist 8-211 N 300-90.

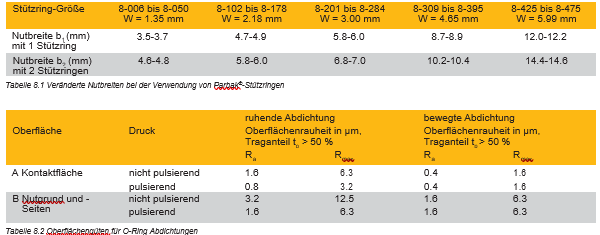

Entnehmen Sie bitte die Nutbreite b1 beziehungsweise b2 der nachstehenden Tabelle 8.1.

Die Oberflächengüte bei wechselseitig bewegten Dichtungen empfehlen wir entsprechend den Angaben in Tabelle 8.2. All- gemein ist die Lebensdauer des O-Ringes und der Stützringe um so höher, je besser die Oberflächengüte ist. Oberflächen sollten jedoch keine kleinere Rauhtiefe als Rmax = 0,5 µm ha- ben, da sie sonst zu glatt sind, um das Haften des Schmier.

Zulässige Druckbereiche

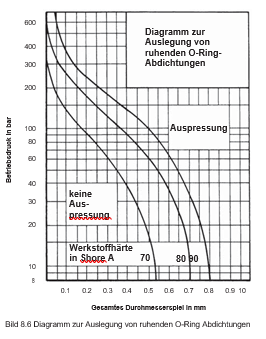

Das Diagramm in Bild 8.6 zeigt die Auspreßkurven von Elasto- meren unterschiedlicher Härte in Abhängigkeit von dem jeweili- gen Betriebsdruck und dem max. möglichen Durchmesserspiel. Muß mit dem sog. „Atmen“ gerechnet werden, was z. B. bei einem Zylinder unter sehr hohem Druck der Fall sein kann, so muß dies zusätzlich berücksichtigt werden.

Beispiel: O-Ring-Werkstoff: N 674-70 (70 Shore A) Betriebsdruck: 100 bar Durchmesserspiel: 0.36 mm max. nach den Zeichnungs- toleranzen 0.40 mm beim „Atmen“.

Beim Schnittpunkt der senkrechten Linie für 0.4 mm Durchmes- serspiel mit der Kurve für eine Härte von 70 Shore A ergibt sich ein Betriebsdruck von etwa 38 bar. Ohne Stützringe wird dieser O-Ring also bei einem Druck über 38 bar in den Spalt gepreßt, was zur Zerstörung des O-Rings führt. Werden dagegen Parbak®- Stützringe verwendet (Normalhärte 90 Shore A), so findet man in dem Diagramm einen zulässigen Druck von etwa 140 bar.

Gegenüber den im Diagramm angegebenen Werten für den zulässigen Druck bzw. das max. mögliche Durchmesserspiel ist je nach den Einsatzbedingungen ein Sicherheitsfaktor empfeh- lenswert, um Einflüsse zu berücksichtigen, die sich zusätzlich negativ auf die Auspressung auswirken können. mittels zu ermöglichen. Eine nicht ausreichende Schmierung kann zu einem schnellen Verschleiß des O-Rings führen.

Wenn möglich, sollten immer zwei Stützringe verwendet werden. Dies verhindert Montagefehler.

Bei einseitiger Druckbeaufschlagung und wenn nur ein Stütz- ring verwendet wird, ist der O-Ring in Druckrichtung gesehen vor den Stützring einzubauen, also: Druck-O-Ring-Stützring (mit profilierter Seite zum O-Ring).

Die O-Ring-Nut sollte einen möglichst kleinen Eckenradius R am Nutgrund aufweisen. Den Festigkeitsbedingungen und der Bearbeitbarkeit der Teile muß dabei natürlich Rechnung getragen werden.

Der O-Ring muß entsprechend seiner beabsichtigten Ver- wendung ausgesucht werden, wobei alle Faktoren wie Druck, Temperatur, abzudichtendes Medium, Geschwindig- keit, Größe usw. zu berücksichtigen sind.

Werkstoffe: Für die Parker Parbaks® verwendeter Standard-Werkstoff ist N 300-90, ein Elastomer aus Acrylnitril-Butadien-Kautschuk (NBR) mit einer Härte von 90 Shore A. Er besitzt daher günstige Ei- genschaften für die weitaus meisten Anwendungsmöglichkeiten. Großer Temperaturbereich, richtige Härte, lange Lebensdauer und Beständigkeit gegen eine Vielzahl von Flüssigkeiten. Die Beständigkeit erstreckt sich auf nahezu alle Hydraulikflüssigkei- ten, ausgenommen den nicht brennbaren Gruppen wie z. B. Sky- drol, Pydraul, Houghtosafe, Hydrodrive. N 300-90 ist außerdem resistent in Luft und Wasser. Der empfohlene Temperaturbereich ist -55°C bis +105°C.

Weitere Werkstoffe: neben N 300-90 hat Parker noch andere Werkstoffmischungen für Parbaks® entwickelt für besondere Anwendungsfälle, in denen die Standardqualität nicht genügt. Dies sind z. B. E 3804-90 (Ethylen-Propylen) oder V 709-90 (Fluorkarbon). Nachfolgend aufgelistet finden Sie die Standardgrößen der Parbak®-Stützringe (Serie 8-xxx) mit den Maßen A, M, R, T und W (Bild 8.7).