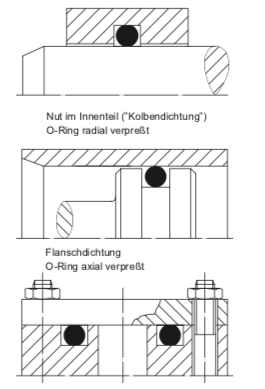

O-Ringe werden ruhend als Flanschdichtung, in Deckeln oder Zapfen eingebaut. Erfolgt die Abdichtung zwischen Maschinen- teilen, die sich zueinander bewegen, handelt es sich um eine bewegte Abdichtung.

Für den Einbau definiert sich die Dichtart wie folgt:

Nut im Außenteil (”Stangendichtung”) O-Ring radial verpreßt

O-Ringe eignen sich als Dichtelemente von ruhenden Flächen besonders gut, weil sie durch die Vorspannung den Dichtvor- gang einleiten und sich bei Druckerhöhung die Anpressung an die Dichtflächen erhöht. Nicht nur der sachgemäße Einbauraum, sondern auch die Werkstoffauswahl beeinflussen die Dicht- wirkung.

Bei allen Anwendungsfällen ist es richtig, O-Ringe mit dem größten Querschnitt zu verwenden, der konstruktiv möglich ist. Allgemein gilt, dass O-Ringe im eingebauten Zustand nicht mehr als 6% gedehnt und nicht mehr als 1 bis 3% gestaucht werden sollen (je nach Innendurchmesser des O-Rings).

Die zu wählende Härte des O-Ring-Werkstoffes ist unter ande- rem abhängig von den herrschenden Drücken, Toleranzen (und damit verbundenen Spaltweiten) und der Oberflächengüte der abzudichtenden Teile.

Das elastische Aufweiten von Deckeln, Flanschen, der Zylinder- wand und das Dehnen von Verschraubungen etc. muß berück- sichtigt werden. Daraus kann ein größeres Spaltmaß als kon- struktiv angenommen resultieren, das vom O-Ring überbrückt werden muß.

Die Ausführung der Dichtstelle hängt auch von der mechani- schen Bearbeitung ab. Oft zwingen wirtschaftliche Bearbeitungsverfahren zu größeren Toleranzen und zwangswei- se größeren Dichtspalten. Gegen zu erwartende Spalteinwan- derung (Extrusion) wird der radial verformte O-Ring durch einen Stützring geschützt.

Für die Parker-O-Ringe der Bestell-Nr. 2-004 bis 2-475 enthält die PARBAK® -Stützring- Maßliste 5701 G entsprechende, end- los gefertigte Elastomer-Stützringe (weitere Informationen dazu in Kapitel 8. PARBAK®-Stützringe).

Bei Silikon-Werkstoffen verringert sich gegenüber anderen Elastomeren das zulässige ermittelte Spaltmaß um 50%. Die physikalischen Eigenschaften von Silikon und Fluorsilikon sind in Bezug auf Extrusionsbeständigkeit und Weiterreißfestigkeit vermindert.

Hohe, pulsierende Drücke begünstigen durch die erzeugte Re- lativbewegung am O-Ring einen Abrieb. Zusätzlich kann eine elastische Dehnung der einzelnen Bauteile einen vergrößerten Dichtspalt verursachen. Zeigen sich bei ruhender Abdichtung Schadensmerkmale durch Abrieb, empfiehlt sich die Verbesse- rung der Oberflächengüte oder der Einsatz Polyurethan-O-Rin- gen aus Parker P5008 (ULTRATHAN® – Dichtungen).

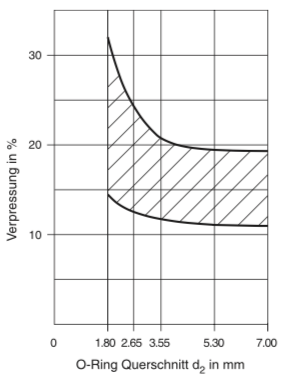

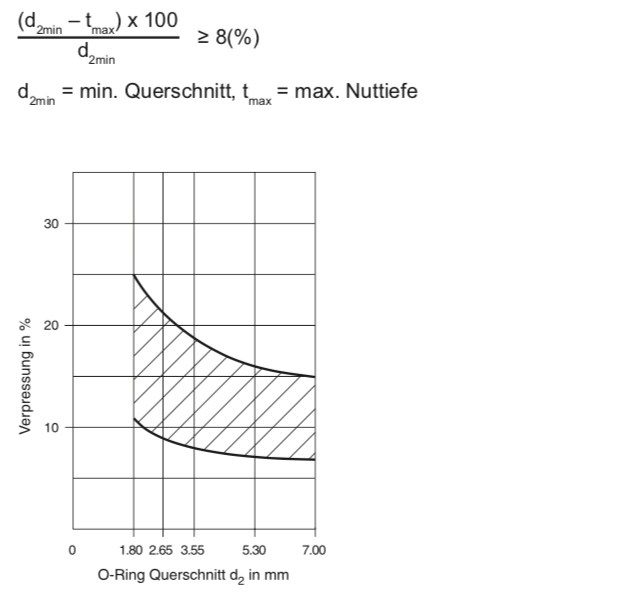

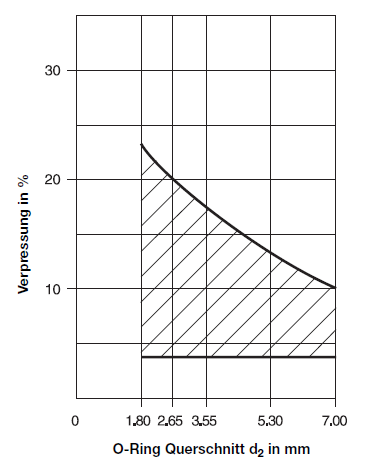

Zulässige Verpressung in Abhängigkeit der Schnurstärke d2 ruhende Abdichtung

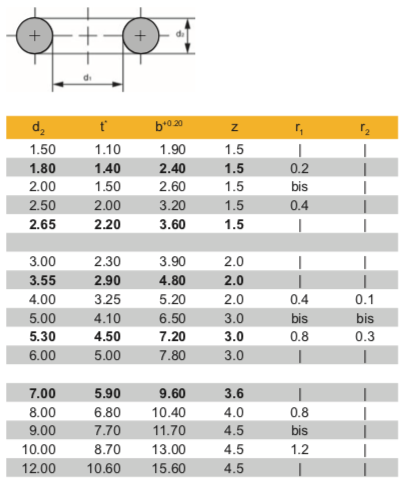

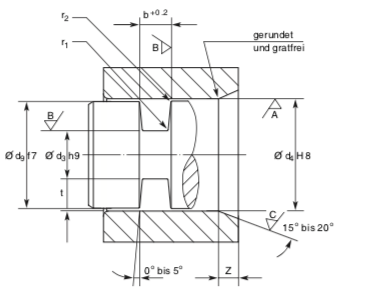

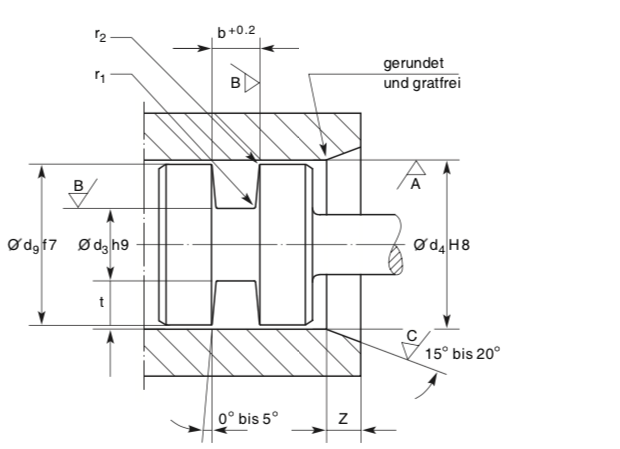

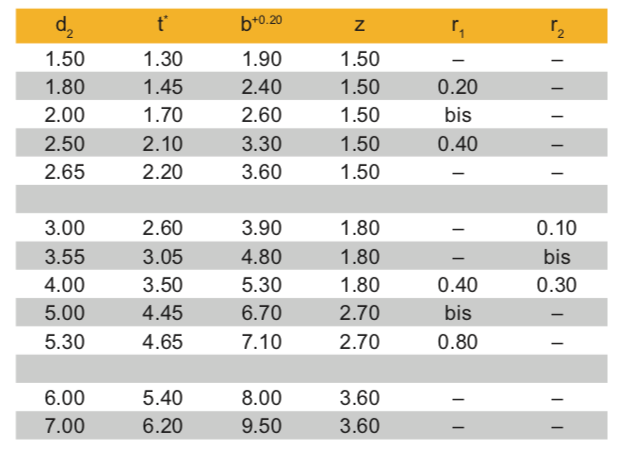

* Die Toleranz ergibt sich aus d3h9 + d4H8 oder d5f7 + d6H9

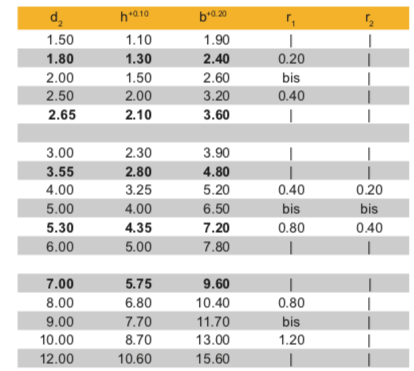

Abmessungen in mm. Die ISO-/DIN-Empfehlungen sind bevorzugt anzuwenden, sie sind fett gedruckt.

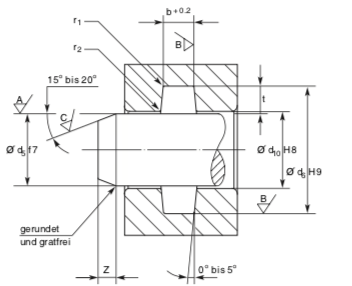

Tabelle 2.1 Nutabmessungen – radiale Verpressung

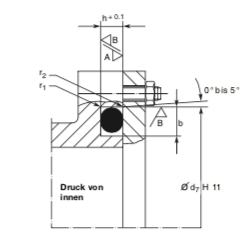

Bild 2.3 Nut im Innenteil

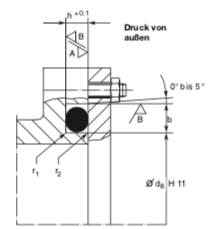

Bild 2.4 Nut im Außenteil

Konstruktionstabellen finden Sie in Kapitel 3.

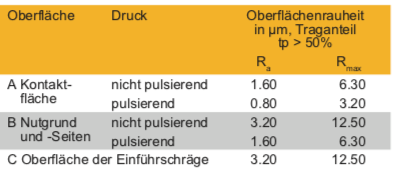

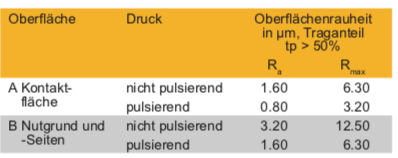

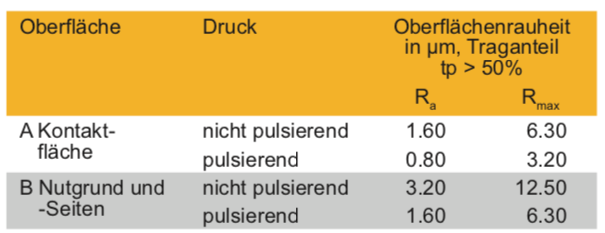

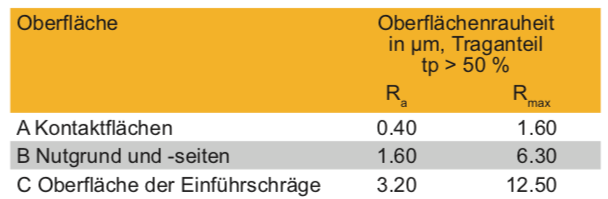

Tabelle 2.2 Oberflächenrauheit – ruhende Abdichtung

Der O-Ring-Querschnitt wird in Achsrichtung verformt. Weil der O-Ring bei Druckbelastung eine Relativbewegung ausführt, ist es wichtig, die Druckrichtung zu beachten:

Fig 2.5

Bild 2.6

Tabelle 2.3 Oberflächenrauheit – ruhende Abdichtung

Abmessungen in mm. Die ISO-/DIN-Empfehlungen sind bevorzugt anzuwenden, sie sind fett gedruckt.

Tabelle 2.4 Rechteck-Nutmaße – axiale Verpressung

Konstruktionstabellen finden Sie in Kapitel 3.

Diese Nutform wird dann angestrebt, wenn der O-Ring z. B. wäh- rend der Montage, bei Servicearbeiten, beim Auf- und Zufahren von Werkzeugen oder Maschinen gehalten werden muß.

Die Bearbeitung der Nut ist aufwendig und teuer.

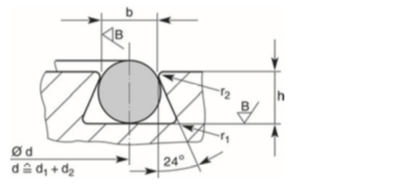

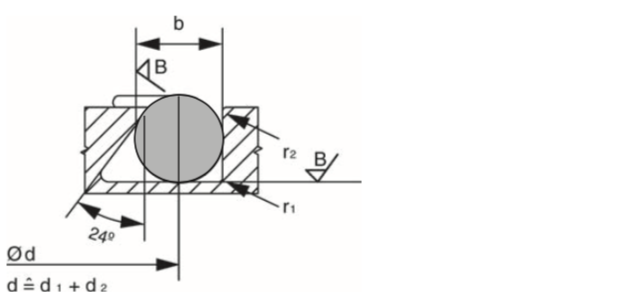

Bild 2.7 Trapeznut

d = Nut-Mittendurchmesser

– die Nutbreite b wird vor dem Entgraten an den Kanten gemessen;

– der Radius r2 ist so zu wählen, dass der O-Ring beim Einlegen nicht beschädigt wird und bei hohen Drücken keine Spalteinwanderung auftritt.

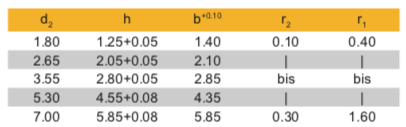

Abmessungen in mm.

Tabelle 2.5 Trapeznut-Abmessungen

Tabelle 2.6 Oberflächenrauheit – ruhende Abdichtung

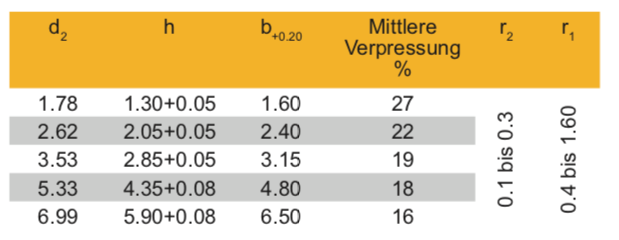

Bild 2.7a Halbe Trapeznut

Tabelle 2.5a Halbe Trapeznut-Abmessungen

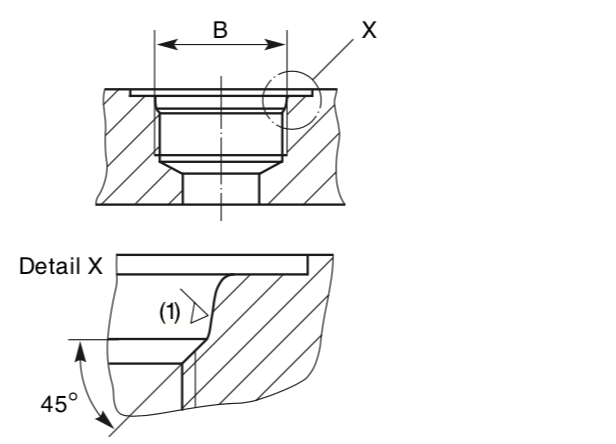

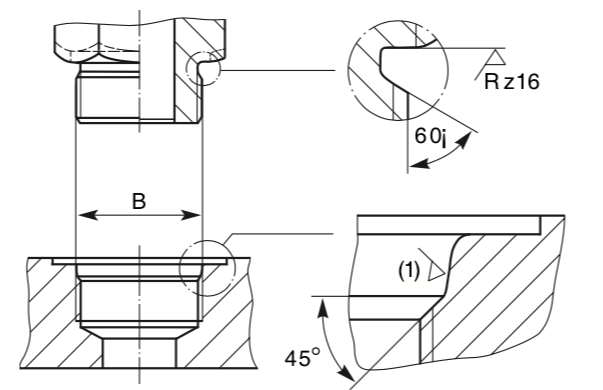

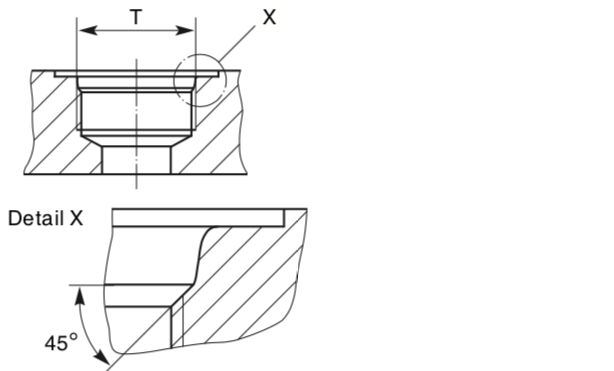

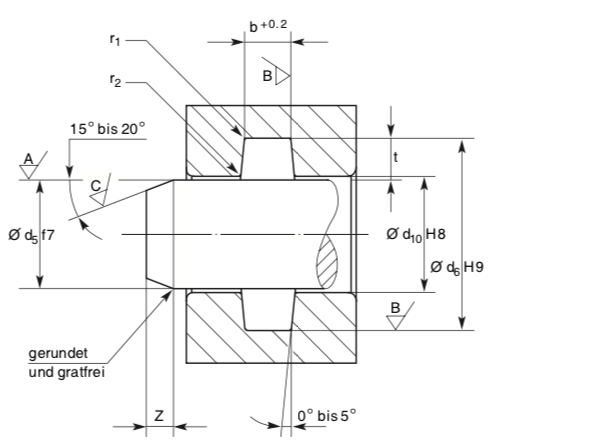

Bild 2.9 Einschraubloch mit konischer Ansenkung

(1) Die Dichtfläche ist so herzustellen, dass weder Spiral- noch Längsriefen entstehen; R max. 6.3 μm, Ra 1.6 μm

Für die Ausführung der Ansenkung ist die Norm heranzuziehen.

Ab Gewinde M 22 x 1.5 besteht bei hohen pulsierenden Drücken die Gefahr der Auspressung der in der Tabelle angegebenen NBR-Werkstoffe. Für diese Betriebsbedingungen empfehlen wir unsere extrem extrusionsbeständigen Polyurethan O-Ringe aus P5008.

Werkstoff: NBR (Acryl-Nitril-Butadien-Kautschuk) extrusionsbeständig, N552-90. Bestellbeispiel: O-Ringe für Einschraubloch mit konischer Ansenkung nach ISO 6149, M 22 x 1,5: O-Ring 6-350, N552-90

Abmessungen in mm.

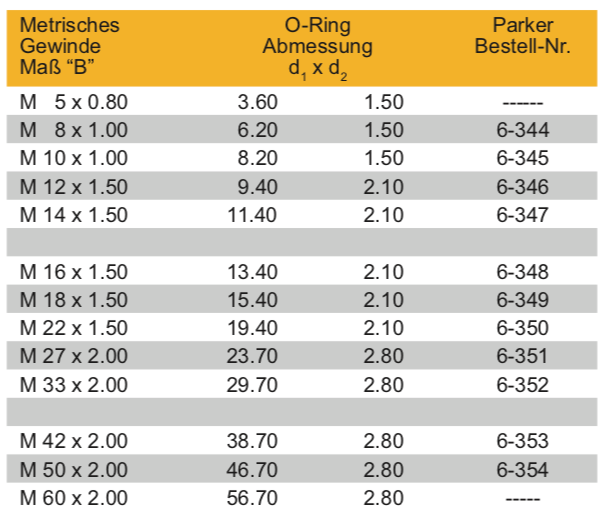

Tabelle 2.7 O-Ring-Abmessungen für ISO 6149

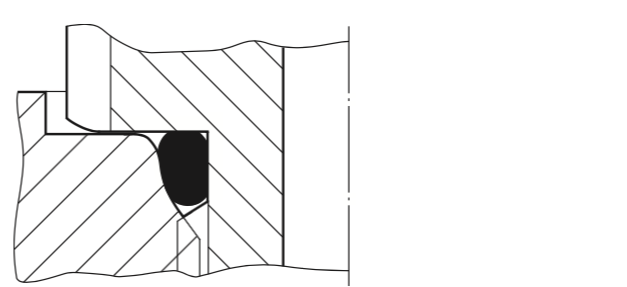

Bild 2.10 Einschraubzapfen und Einschraublöcher

Bild 2.11 Verpreßter O-Ring

*) Einschraublöcher und O-Ringe mit ISO 6149 identisch

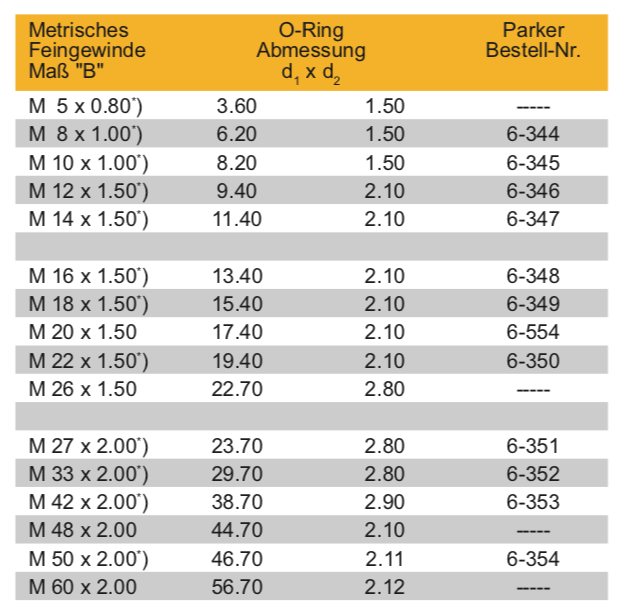

Werkstoff: NBR (Acryl-Nitril-Butadien-Kautschuk) extrusionsbeständig, N552-90.

Bestellbeispiel: O-Ring-Abdichtung nach DIN 3852/3 für Verschraubungen mit metrischem Feingewinde M 10 x 1: O-Ring, 6-345, N552-90.

Abmessungen in mm.

Tabelle 2.8 O-Ring Abmessungen für DIN 3852/3

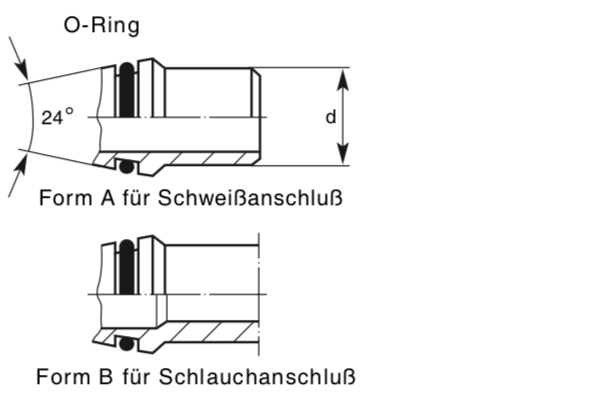

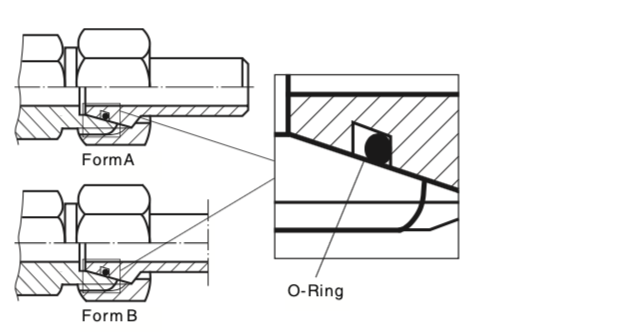

O-Ring

Bild 2.12 Dichtkegel 24° mit O-Ring

Bild 2.13 Zusammenbau

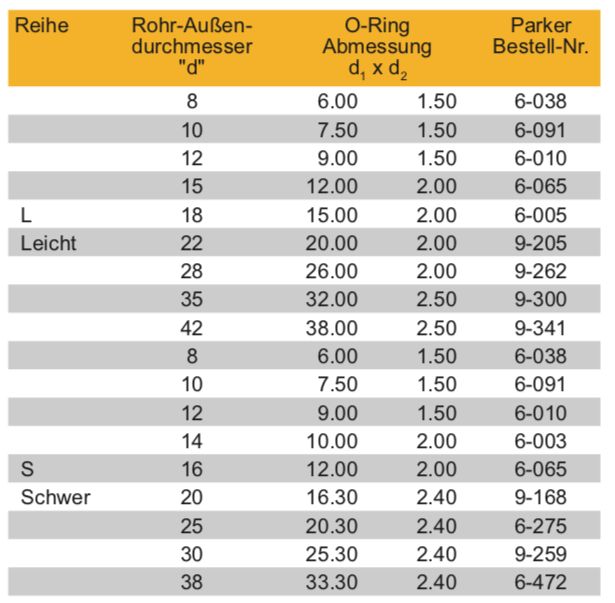

Werkstoff: NBR (Acryl-Nitril-Butadien-Kautschuk) extrusionsbeständig, N552-90.

Bestellbeispiel: O-Ring nach DIN 3865 für Bohrungsform w nach DIN 3861, leichte Reihe, Rohraußendurchmesser 22 mm: O-Ring, 9-205, N552-90.

Abmessungen in mm.

Tabelle 2.9 O-Ring Abmessungen für DIN 3865

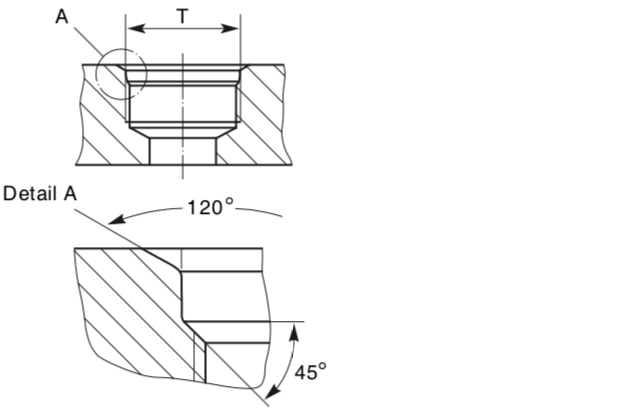

Bild 2.14

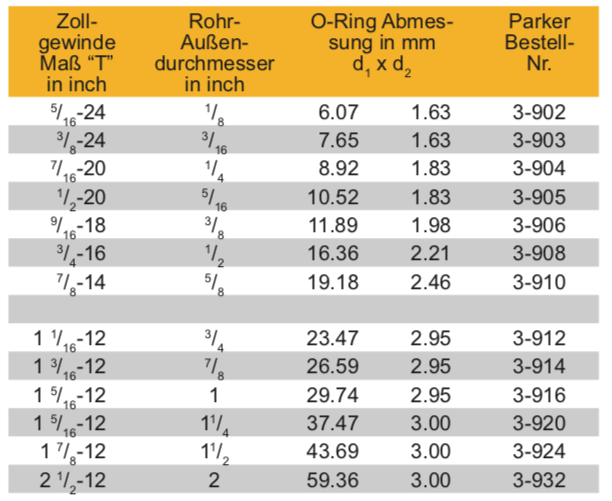

Werkstoff:NBR (Acryl-Nitril-Butadien-Kautschuk) Extrusionbestandig, N552-90.

Bestellbeispiel: Einschraubgewinde nach SEA J 514 APR 80 fur Gewindedurchmesser T3/4“-16 Gang pro Zoll für 1/2“ Rohr-Außendurchmesser: O-Ring 3-908, N552-90 nach SAE J 514 APR 80

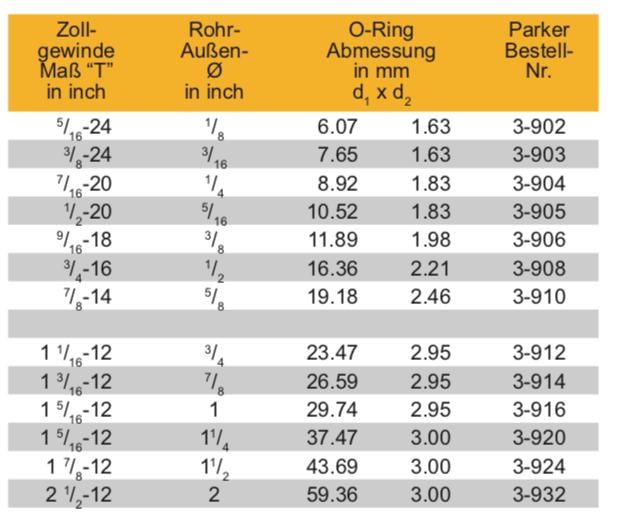

Tabelle 2.10 O-Ring Abmessungen für SAE J 514 SAE J 475

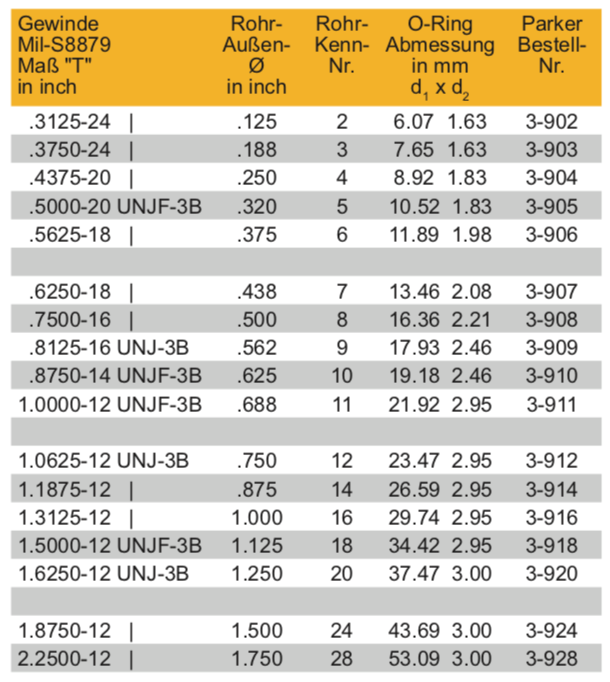

2.3.5 Einschraublöcher nach MS 33649, Gewinde nach MIL-S-8879

Bild 2.15

Tabelle 2.11 O-Ring-Abmessungen für MS 33649

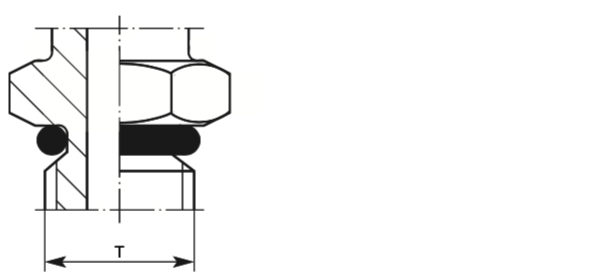

Bild 2.16

Tabelle 2.12 O-Ring-Abmessungen für MS 33656

Bei der wechselseitig bewegten Abdichtung wirken sich mehr Parameter auf die Dichteigenschaften und auf die Lebensdauer des O-Rings aus als bei der ruhenden Abdichtung.

Unter dieser Anwendung sind oszillierende und rotierende Dichtungen ebenso einzuordnen wie die wechselseitig bewegte Abdichtung in der Hydraulik und Pneumatik. Alle haben sich mil- lionenfach bewährt.

Die Verformung des O-Ring-Querschnittes wird wegen des Reibungswiderstandes kleiner gehalten als bei der ruhenden Abdichtung.

O-Ringe in der Hydraulik und Pneumatik erlauben kleine Einbau- räume. Sie sind dort am besten eingesetzt, wo kurze Hübe und relativ kleine Durchmesser bevorzugt werden.

O-Ringe in Anwendungen mit langem Hub und relativ großem Durchmesser sind bei richtigem Einsatz ebenso möglich – alle ein- flußnehmenden Faktoren müssen konstruktiv berücksichtigt sein. Die Auswahl der Werkstoffhärte richtet sich nach den Drücken ebenso wie nach den anderen mechanischen Anforderungen. Am häufigsten werden O-Ringe mit einer Shore-A-Härte von 70° bis 80° eingesetzt.

Falls bei wechselseitig bewegten Dichtungen bei hohen Drücken die Gefahr der Spalteinwanderung besteht, sind zwei Stützringe vorzusehen.

Bei Neukonstruktionen sind folgende Faktoren zu berücksichtigen:

Bei der wechselseitig bewegten Abdichtung wird zwischen den Einbaufällen in der Hydraulik und der Pneumatik unterschieden.

O-Ringe werden in der Hydraulik als Kolben- und Stangendich- tung eingesetzt. Sie ergeben über weite Druckbereiche und in Verbindung mit Stützringen eine zuverlässige Dichtung.

Die mittlere Verpressung richtet sich nach dem Querschnitt und beträgt 10 bis 15% (siehe Bild 2.17). Die Mindestverpressung soll 8% nicht unterschreiten, sie ergibt sich unter Berücksichti- gung aller Toleranzen:

Bild 2.17 Zulässige Verpressung in Abhängigkeit der Schnurstarke d2 – bewegte Abdichtung Hydraulik

Der O-Ring kann als Stangendichtung am Außendurchmesser 1 bis 3% gestaucht eingebaut werden. Die Stauchung ist abhän- gig vom Innendurchmesser und nimmt mit steigendem Innen- durchmesser ab.

Der Einbau in eine Kolbennut erlaubt eine Dehnung des Innen- durchmessers bis zu 6%.

Als Werkstoffe sind abriebbeständige Compounds zu verwen- den. Der Werkstoff darf im Medium nicht schrumpfen, eine zu hohe Quellung erhöht den Abrieb und verringert die Extrusions- beständigkeit.

Die Werkstoffhärte empfehlen wir zwischen 70° und 80° Shore A. In diesem Bereich wird ein Optimum zwischen auftretender Reibung und minimalem Verschleiß erreicht. Weichere O-Rin- ge haben einen höheren Verschleiß, härtere bei Drücken bis 150 bar eine höhere Reibung.

Besteht bei höheren Drücken in Abhängigkeit vom Spalt und der Temperatur die Gefahr der Extrusion (Spalteinwanderung) des O-Rings, sind Stützringe zu verwenden.

Tabelle 2.13 Oberflächenrauheit – bewegte Abdichtung – Hydraulik

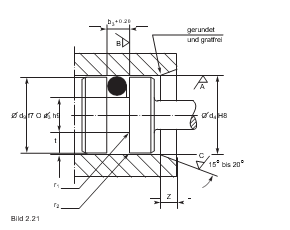

Bild 2.18 Stangendichtung – Hydraulik und Pneumatik

Bild 2.19 Kolbendichtung – Hydraulik und Pneumatik

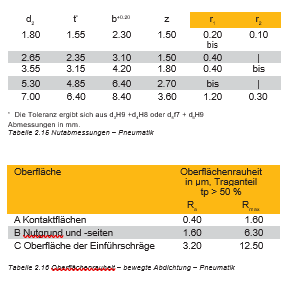

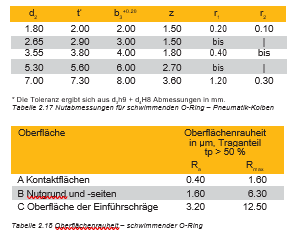

* Die Toleranz ergibt sich aus d3h9 +d4H8 oder d5f7 + d6H9

Abmessungen in mm. Die ISO-/DIN-Empfehlungen sind bevorzugt anzuwenden, sie sind fett gedruckt.

Tabelle 2.14 Nutabmessungen – bewegte Abdichtung Hydraulik

In den zurückliegenden Jahren hat das Interesse an und der Einsatz von pneumatischen Systemen stark zugenommen. Nicht nur neue Systeme, sondern auch der Ersatz von Hydrau- likeinrichtungen durch Pneumatiksysteme setzte aus folgenden Gründen ein:

Gegenüber der Hydraulik ist die mittlere Verpressung des O-Ring-Querschnitts etwas verringert, um die Reibung so gering wie möglich zu halten.

Bild 2.20 Zulässige Verpressung in Abhängigkeit der Schnurstärke d2 – bewegte Abdichtung Pneumatik

Die minimale Verpressung (Bild 2.20) des O-Ring-Querschnitts beträgt normalerweise 4 bis 7%, sie ergibt sich unter Berücksich- tigung aller Toleranzen.

d2min = min. Querschnitt tmax = max. Nuttiefe

Der O-Ring kann als Stangendichtung am Außendurchmesser 1 bis 3% gestaucht eingebaut werden.

Der Einbau in eine Kolbennut erlaubt eine Dehnung des Innen- durchmessers bis 6%. Neben den Standardwerkstoffen gibt es auch Spezialwerkstoffe mit einem verbesserten Reibverhalten. Sprechen Sie darüber mit unseren Ingenieuren.

Die Werkstoffhärte empfehlen wir zwischen 70° und 80° Shore A.

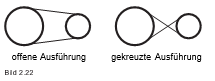

In der Antriebstechnik wird der O-Ring als Riementrieb bei der Übertragung von geringen Kräften eingesetzt.

Der O-Ring stellt nicht nur eine kostengünstige Lösung dar, son- dern bietet für diese Anwendung weitere Vorteile:

Die Anforderungen an die O-Ring-Werkstoffe sind auf ein Mini- mum an Spannungsrelaxation (ein Nachlassen der Spannung im gedehnten Zustand) und auf ein Maximum an dynamischem Verhalten gerichtet. Die Auswahl der Elastomere richtet sich nach den Einflüssen aus der Umgebung:

Die allgemeinen Anforderungen sind:

gute Biegeflexibilität.

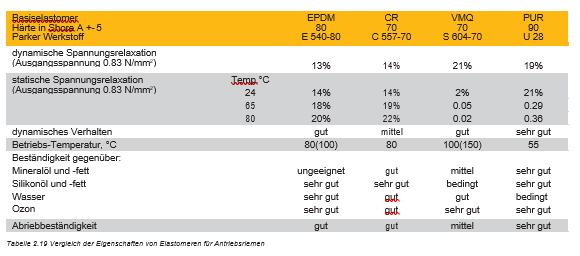

Werkstoffe für Antriebsriemen

Nach den aufgezeigten Anforderungen haben sich folgende Werkstoffe bewärht. E 540-80, Ethylen-Propylen-Dien-Kautschuk, EPDM. Temperaturbeständigkeit bis etwas +80°C (max. bis +100°C). EPDM ist nicht mit Mineralölen und -fetten verträglich! Läßt sich der Kontakt mit Schmiermitteln aus Lagern und Maschinenteilen nicht vermeiden, empfehlen wir Silikonöle und -fette. C 557-70, Chloropren Kautschuk,CR. Temperaturbeständigkeit bis etwsa +80°C. CR ist gegenüber Mineralöl und -fett beständig. Das dynamische Verhalten ist im Vergleich mit EPDM und PUR nicht so gut, bietet aber einen mit EPDM vergleichbaren Wert der Spannungsrela- xation. S 604-70, Silikon Kautschuk, VMQ. Temperaturbeständigkeit bis etwa +100°C (max. +150°C). VMQ wird überwiegend bei höheren Temperaturen eingesetzt Die Zugfestigkeit und der Abrieb sind gegenüber den anderen genannten Werkstoffen geringer. P5008, Polyurethan Kautschuk, PUR. Temperaturbeständigkeit bis etwas +55°C (abhängig von der Luftfeuchtigkeit).

PUR zeichnet sich durch hohe Festigkeit, Abriebbeständigkeit und Haltbarkeit aus. Dadurch ist der Einsatz unter harten Bedin- gungen oder die Übertragung von grö8eren Kräften möglich.Die folgende Tabelle 2.19 vergleicht Elastomere für Antriebsriemen nach ihren Eigenschaften durch ermittelte Werte am O-Ring 2-153, 88.6 x 2.6 mm.

Dynamische Spannungsrelaxation Testzeit:

72 h Testtemperatur:

Raumtemperatur Antrieb:

15.5 mm Ø Riemenscheibe Drehzahl. 1740 min -1

Vorspannung: 0,83 N/mm2

Belastung: Massenträgheit der angetriebenen Scheibe aus Gußeisen 66,5 mm Ø im Zyklus von 3 Minuten und 15 Sekunden Stillstand

Temperatur:

siehe Tabelle

das direkte Einwirken von Flüssigkeiten sollte vermieden werden, weil sich dadurch der Schlupf erhöht. Kontaktmedi- en sind anhand der Medien-Beständigkeits-Tabelle auf die Verträglichkeit mit dem Elastomer zu prüfen;

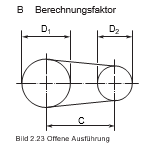

Berechnung der Antriebsriemenlänge L:

L = 2 x C + 1.57 x (D1 + D2) + 4 C

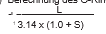

Berechnung des O-Ring-Innendurchmessers d1:

Berechnung der Dehnung S: