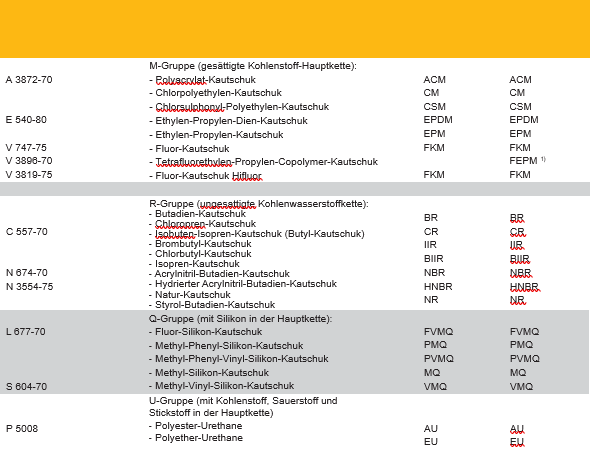

Der Ausgangsrohstoff für Gummi-Werkstoffe bzw. Elastomere ist der Kautschuk, der als Naturkautschuk auf Plantagen oder als synthetischer Kautschuk in chemischen Fabriken gewonnen wird. Man kennt heute über 30 Synthesekautschukarten, die wichtigsten sind in Tabelle 5.1 aufgelistet, weitere Angaben siehe Kapitel 5.2.

Die als „Gummi“ bezeichneten Elastomer-Werkstoffe beste- hen bezogen auf ihr Gewicht zu 50-60% aus Kautschuk. Die restlichen Bestandteile sind Füllstoffe, Vulkanisationsmittel, Beschleuniger, Alterungsschutzmittel und weitere Zusatzmittel, die es ermöglichen, die Eigenschaften der Rohkautschuke so zu unterstützen und zu modifizieren, dass die gewünschten Anfor- derungen möglichst optimal erfüllt werden. Elastomere als Dichtungswerkstoffe, insbesondere für O-Ringe, garantieren auch über längere Zeiten eine sichere Dichtfunktion, wenn neben den Einbauempfehlungen die nachfolgenden Krite- rien erfüllt werden:

Richtige Wahl des Basiselastomers. Für die chemische und thermische Beständigkeit gegen Kontaktmedien ist die richtige Wahl der Kautschukart die Grundvoraussetzung, um über län- gere Zeiträume sicher abzudichten. In Kapitel 5.2 sind diese Beständigkeiten aufgeführt. Detailliertere Beständigkeitsan- gaben stehen in der Parker Medien-Beständigkeitstabelle (Best.-Nr.: 5703 G). Dort sind Werkstoffempfehlungen für über tausend verschiedene Flüssigkeiten und Gase aufgelistet. Diese Tabelle ist auf Anfrage gratis erhältlich.

Optimierte Werkstoffmischungen mit konstanten Eigenschaf- ten. Da die physikalischen Eigenschaften des Kautschuks erst durch die Zusatzstoffe soweit verbessert werden, dass sie die hohen technischen Anforderungen erfüllen, können schon ge- ringe Abweichungen von der Rezeptur zu Verschlechterungen von Werkstoffeigenschaften wie z. B. Zugfestigkeit, Härte, Reißdehnung oder Abriebbeständigkeit führen. Um dies zu verhindern, hat Parker das Kontrollsystem CBI (Controlled batch identification) eingeführt. Jede Werkstoffmischung er- hält nach dem Verlassen der Mischwalze eine Seriennummer (Batch-Nr.) und wird anschließend im Labor überprüft. Bei einem positiven Ergebnis wird die Mischung für die Produktion freigegeben, und die ermittelten Werkstoffkennwerte (Dichte, Härte, Reißfestigkeit, Reißdehnung) werden archiviert. So kann anhand der Batch-Nr. (steht auf jeder O-Ring-Verpa- ckung) noch nach Jahren Auskunft über die Mischung gege- ben werden, aus der ein Parker O-Ring gefertigt wurde.

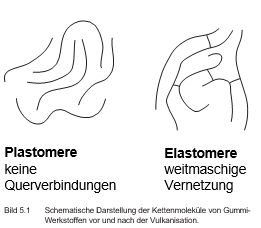

Optimaler Temperaturverlauf bei der Vulkanisation. Der Werk- stoff geht dabei vom plastischen in den elastischen Zustand über (Bild 5.1). Das Elastomer erhält die für das Abdichten entscheidende Eigenschaft: das Rückfederungsvermögen (vgl. „Druckverformungsrest“, Kapitel 6.5). Die Temperatur bei der Vulkanisation entscheidet über deren Reaktionsge- schwindigkeit. Nur wenn die notwendige Temperatur während der gesamten Vulkanisationsdauer eingehalten wird, kann der optimale Vernetzungsgrad erreicht werden.

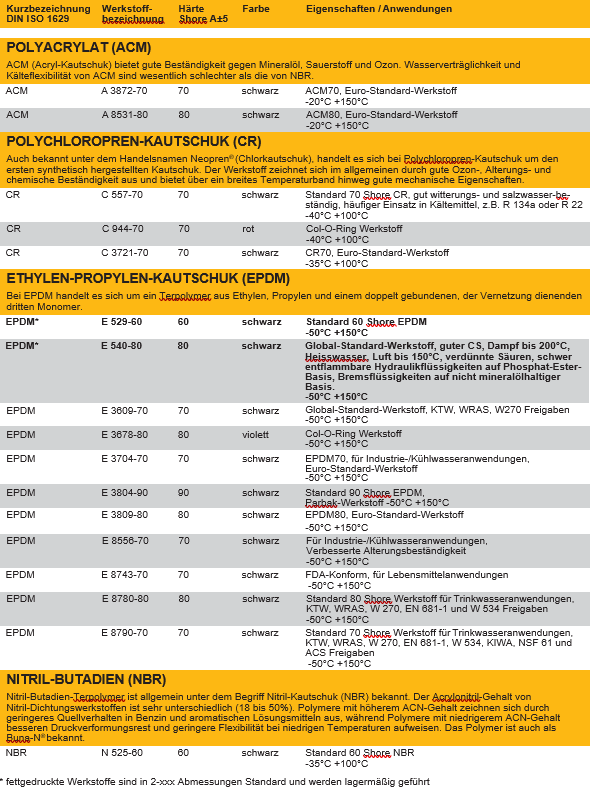

Acrylnitril-Butadien-Kautschuk (NBR)

Handelsnamen: Perbunan® Bayer AG

Chemigum® Goodyear Europrene N® Enichem Nipol N® Nippon Zeon

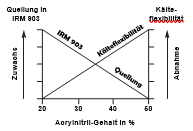

Nitril-Kautschuk (NBR) ist die allgemeine Bezeichnung für das Acrylnitril-Butadien-Mischpolymer. Der Acrylnitril-Anteil variiert bei technischen Erzeugnissen (18 bis 50%) und beeinflußt die Elastomereigenschaften. Mit hohem Acrylnitril-Gehalt verbessert sich die Öl- und Kraftstoffbeständigkeit bei gleichzeitiger Verringerung der Kälteflexibilität, der Elastizität und der Verschlechte- rung des Druckverformungsrestes (Bild 5.2). AIs Kompromiß wird häufig ein mittlerer Acrylntril-Gehalt ange- strebt.

NBR besitzt gute mechanische Eigenschaften und im Vergleich mit anderen Elastomeren eine höhere Abriebbeständigkeit. Gegenüber Witterungs- und Ozoneinwirkung ist NBR nicht be- ständig. Hitzebeständigkeit: bis etwa 100°C, kurzfristig 120°C (bei erhöh- ten Temperaturen wird die Alterung beschleunigt, die in heißen Ölen langsamer als in Heißluft stattfindet). Kältebeständigkeit: je nach Zusammensetzung zwischen -20°C und -55°C

Chemische Beständigkeit:

Nicht beständig gegen:

Butadien-Kautschuk (BR)

Handelsnamen: Buna CB® Bayer AG

Europrene (Neocis)® Enichem Polybutadien-Kautschuk (BR) wird meistens im Verschnitt mit anderen Kautschuken verarbeitet, um die Kälteflexibilität und den Abriebwiderstand zu verbessern. BR wird primär in der Rei- fenindustrie, für Keilriemen und Transportbänder eingesetzt und ist als Dichtungswerkstoff nicht geeignet.

Butyl-Kautschuk (IIR) Handelsnamen: Polysar Butyl® Bayer AG Exxon Buty® Exxon Chem. Butyl-Kautschuk (Isobutylen, Isopren Rubber, IIR) wird von meh- reren Firmen in verschiedenen Typen hergestellt, die sich durch den Isoprengehalt unterscheiden. Isopren wird für die Vulkanisa- tion zugesetzt. Butyl besitzt eine geringe Gasdurchlässigkeit und gutes elektrisches Isoliervermögen. Hitzebeständigkeit: bis etwa 130°C Kältebeständigkeit: bis etwa -40°C

Chemische Beständigkeit:

Nicht beständig gegen:

Chlorbutyl-Kautschuk (CIIR)

Handelsname: Exxon Butyl® Exxon Chem.

Chlorbutyl-Kautschuk (CIIR) entsteht durch die Chlorierung von Butyl-Kautschuk, der Chlorgehalt beträgt etwa 1,1 bis 1,3%. Dieser Kautschuk (CIIR) weist außer den Eigenschaften des Butyls (IIR) den Vorteil auf, dass seine Vulkanisate eine geringe bleibende Verformung besitzen. Zudem sind Verschnitte mit an- deren Kautschukarten möglich.Chloropren-Kautschuk (CR)

Handelsnamen: Neoprene® Du Pont

Baypren® Bayer AG

Chloropren war einer der ersten synthetischen Kautschuke und zeigt im allgemeinen gute Ozon-, Wetter-, Chemikalien- und Alte- rungsbeständigkeit, mittlere Ölbeständigkeit, gute mechanische Eigenschaften und einen erweiterten Temperaturbereich. Hitzebeständigkeit: bis etwa 100°C (120°C) Kältebeständigkeit: bis etwa -40°C

Chemische Beständigkeit:

Bedingt beständig gegen:

Nicht beständig gegen:

Chlorsulfonyl-Polyethylen-Kautschuk (CSM)

Handelsname: Hypalon® Du Pont

Das Ethylenmonomer erhält zusätzlich Chlor- und Schwefelgrup- pen. Chlor verleiht dem Vulkanisat Flammwidrigkeit und Mineral- ölbeständigkeit, beeinflußt aber auch die Kälteflexibilität. Hitzebeständigkeit: bis etwa 120°C Kältebeständigkeit: bis etwa -30°C.

Chlorsulfonyl-Polyethylen-Kautschuk (CSM)

Chemische Beständigkeit:

Bedingt beständig gegen:

Nicht beständig gegen:

Epichlorhydrin-Kautschuk (CO, ECO)

Handelsname: Hydrin® Nippon Zeon

Epichlorhydrin unterscheidet sich durch zwei Arten: das Homo- polymer (CO) und Copolymer (ECO). CO und ECO besitzen eine gute Beständigkeit gegen Mineralöle, Kraftstoffe und Ozon. Die Hochtemperaturbeständigkeit ist gut, bei 150°C verschlechtert sich der Compression Set und die Korrosionsneigung an den Dichtflächen nimmt zu. ECO besitzt eine gute Kälteflexibilität, CO weist dagegen eine geringere Gasdurchlässigkeit auf.

Hitzebeständigkeit: bis etwa 135°C Kältebeständigkeit: bis etwa -40°C

Chemische Beständigkeit:

Nicht beständig gegen:

Ethylen-Acrylat-Kautschuk (AEM)

Handelsname: Vamac® Du Pont

Ethylen-Acrylat-Kautschuk ist ein Mischpolymer aus Ethylen und Methylacrylat mit geringem Zusatz eines carboxylhaltigen Vernetzungsmonomers. Ethylen-Acrylat-Kautschuk ist nicht zu verwechseln mit Polyacrylat-Kautschuk (ACM).

Hitzebeständigkeit: bis 150°C (kurzfristig bis 175°C) Kältebeständigkeit: je nach Anwendung zwischen etwas -30°C bis -40°C AEM besitzt eine sehr hohe Beständigkeit gegen Ozon und Sauerstoff. Die Mineralölbeständigkeit ist geringer als die der meisten ACM- Qualitäten; so liegt beispielsweise die Volumenänderung in IRM. 901 bei max. 5 bis 10% und in IRM 903 bei etwa 45 bis 55%. AEM ist nicht beständig gegenüber Ketonen, Kraftstoffen und Bremsflüssigkeit. Ethylen-Propylen-Kautschuk (EPM, EPDM)(Frühere Bezeichnungen: APK, APTK, EPR) Handelsnamen:

EPM ist ein Kautschuk, der durch Copolymerisation von Ethy- len und Propylen hergestellt wird. Durch die Verwendung eines dritten Monomeres entsteht Ethylen-Propylen-Dien- Kautschuk (EPDM), das für Dichtungen in Phosphatester- Hydraulikflüssigkeiten besonders gute Eigenschaften zeigt und eine breite Anwendung in Bremssystemen auf Glykolbasis fin- det. Hitzebeständigkeit: bis etwa 150°C (max. 180°C in Wasser und Wasserdampf) Kältebeständigkeit: bis etwa -50°C

Chemische Beständigkeit:

Nicht beständig gegen:

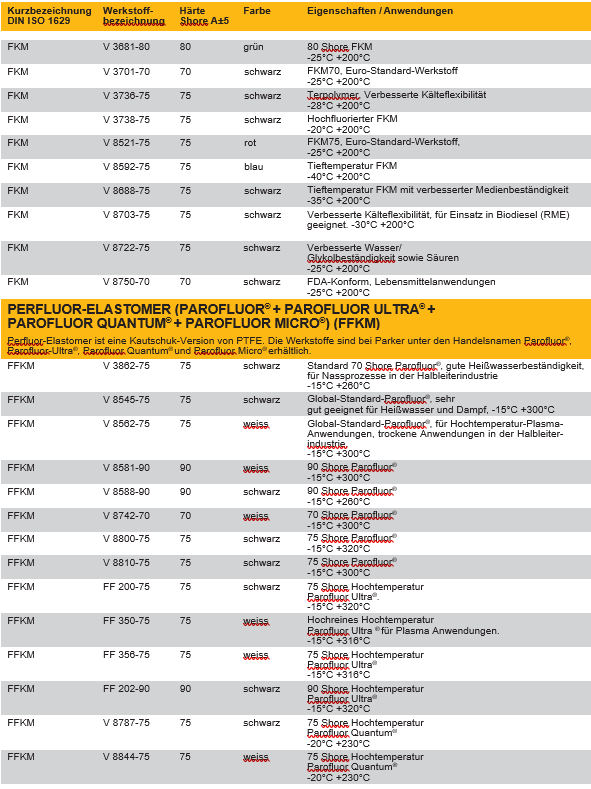

Fluor-Kautschuk ist die bedeutendste Werkstoffentwicklung für Dichtungen aus den 50er Jahren geworden und zeichnet sich durch ein weites Anwendungsspektrum aus. FKM besitzt eine hervorragende Beständigkeit gegen hohe Temperaturen, Ozon, Sauerstoff, Mineralöle, synthetische Hydraulikflüssigkeiten, Kraftstoffe, Aromate, viele organische Lösungsmittel und andere Chemikalien. Der Tieftemperaturbereich ist ungünstig und liegt für statische Anwendungen bei ca. -25°C (einige Einsätze bzw. Werkstoffe erzielen bis -40°C Dichtheit), bei dynamischer Bean- spruchung ca. -15 bis 20°C. Die Gasdurchlässigkeit ist gering und ähnlich der von Butyl-Kautschuk. Spezielle FKM-Mischun- gen besitzen höhere Beständigkeit gegen Säuren, Kraftstoffe, Wasser und Dampf. Hitzebeständigkeit: bis etwa 200°C, kurzzeitig höher Kältebe- ständigkeit: bis etwa -25°C (teilweise -40°C).

Chemische Beständigkeit:

Nicht beständig gegen:

Handelsnamen: Silastic® Dow Corning

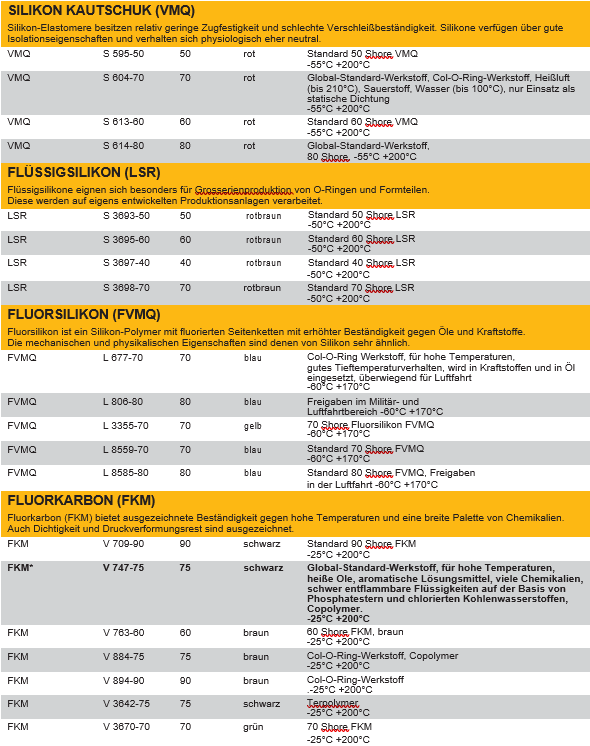

FVMQ besitzt im Molekül neben den Methyl- noch Trifluorpropyl- Gruppen. Die mechanischen und physikalischen Eigenschaften sind mit denen des VMQ vergleichbar.

Dagegen zeigt Fluorsilikon im Vergleich mit Silikon (VMQ) bei etwas schlechterer Heißluftbeständigkeit gegenüber Kraftstoffen und Mineralölen eine wesentlich bessere Beständigkeit. Hitzebeständigkeit: bis etwa 175°C (200°C max.) Kältebeständigkeit: bis etwa -55°C

Chemische Beständigkeit: siehe VMQ und zusätzliche Verträg- lichkeit mit

HNBR wird durch Voll- oder Teilhydrierung von NBR gewonnen. Entscheidende Unterschiede zu NBR sind die höhere Tempera- turbeständigkeit (bis 150°C), sowie die gute Beständigkeit gegen oxidative Angriffe (z. B. Ozon). HNBR besitzt außerdem sehr gute mechanische Eigenschaften. Hitzebeständigkeit: bis etwa 150°c Kältebeständigkeit: je nach Zusammensetzung bis -40°C

Chemische Beständigkeit:

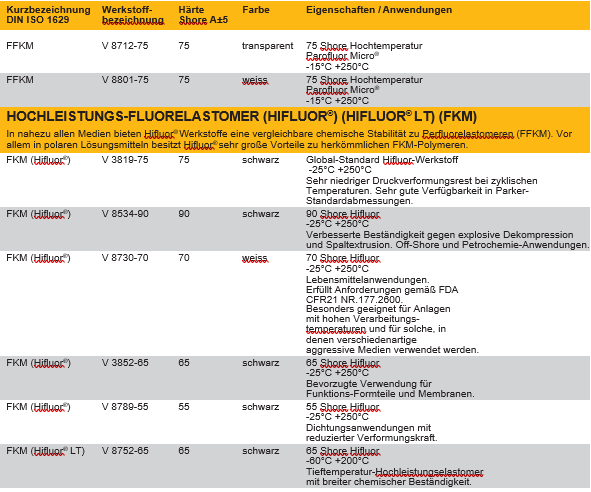

FFKM besitzt die chemischen Eigenschaften von PTFE (Teflon®) und die elastischen Eigenschaften von FFKM-Kautschuk. Die Verarbeitung von FFKM ist schwierig. Da Perfluor-Kautschuk um ein Vielfaches teurer ist als FKM, wird FFKM nur dort angewen- det, wo andere Werkstofftypen nicht ausreichen. Solche Anwen- dungen (aggressive Medien und/oder sehr hohe Temperaturen) gibt es z. B. in der Halbleiterindustrie, der Meßtechnik oder der chemischen Industrie. Hitzebeständigkeit: bis etwa 310°C Kältebeständigkeit: bis etwa -15°C

Chemische Beständigkeit:

Nicht beständig gegen:

ACM oder einfach Acrylat-Kautschuk besteht aus Grund- und Vernetzungsmonomeren. Die Grundmonomere (Kautschukbasis) enthalten verschiedene Acrylsäureester, die auch die Eigenschaften der Vulkanisate beeinflussen. Ethyl- acrylat-Kautschuk besitzt gute Hitze- und Mineralölbeständigkeit, Butylacrylat dagegen bessere Kälteflexibilität. Acrylat-Kautschuk besitzt eine gute Beständigkeit gegenüber Mineralölen, Sauer- stoff und Ozon, auch bei hohen Temperaturen. Gegenüber NBR ist die Wasserbeständigkeit und Kälteflexibilität geringer. Hitzebeständigkeit: bis etwa 150°C (kurzzeitig bis 175°C) Kältebeständigkeit: bis etwa -20°C

Chemische Beständigkeit:

Nicht beständig gegen:

Polyurethan-Kautschuk (AU, EU) Handelsnamen:

Entsprechend der Zusammensetzung der verwendeten Polyole unterscheidet man Polyester-Urethane (AU) und Polyether-Ure- thane (EU). EU zeigt eine bessere Hydrolysebeständigkeit. Polyurethan-Elastomere besitzen gegenüber allen anderen Elastomeren eine ausgezeichnete Verschleißfestigkeit, hohe Reißfestigkeit und hohe Elastizität. Die Gasdurchlässigkeit ist vergleichbar mit IIR. Hitzebeständigkeit: bis etwa 90°C Kältebeständigkeit: bis etwa -40°C

Chemische Beständigkeit:

Nicht beständig gegen:

Silikon-Kautschuk (LSR, Q, MQ, VMQ) Handelsnamen:

Silikon-Kautschuke umfassen eine Gruppe von Werkstoffen, in der Methyl-Vinyl-Silikon (VMQ) am häufigsten eingesetzt wird. Auch Flüssigsilikon (LSR), welches sich nahezu beliebig ein- färben und als 2-Komponenten-Mischung verarbeiten lässt, ist hier anzutreffen. Die Gruppe der Silikonelastomere besitzt eine relativ schlechte Zugfestigkeit, Weiterreißfestigkeit und Abrieb- beständigkeit, verfügt aber über hervorragende Spezialeigen- schaften: Heißluftbeständigkeit bis 230°C und Kälteflexibilität bis -60°C, Witterungsbeständigkeit, gute Isoliereigenschaften, gute physiologische Eigenschaften, gute bis mittlere Medienbestän- digkeit.

Hitzebeständigkeit: bis etwa 210°C (Sonderqualitäten bis 230°C)

Kältebeständigkeit: bis etwas -55/-60°C (Sonderqualitäten bis etwas -100°C)

Chemische Beständigkeit:

Nicht beständig gegen:

Styrol-Butadien-Kautschuk (SBR) Handelsnamen:

SBR ist vermutlich besser bekannt unter den alten Bezeichnun- gen Buna S oder GRS (Government Rubber Styrene), die auf die Zeit der Jahre von 1930 bis 1950 zurückgehen, in denen in staat- lichen Fabriken ein Ersatz für Naturkautschuk hergestellt wurde. Ausgangsmonomere für die Herstellung sind Butadien und Sty- rol (meist 23,5%). Etwa zwei Drittel der Weltproduktion wird zu Reifen verarbeitet. Dichtungen aus SBR bleiben meist auf die Anwendung in Bremsflüssigkeiten auf Glykolbasis beschränkt.

Hitzebeständigkeit: bis etwas 100°C Kältebeständigkeit: bis etwas -50°C

Chemische Beständigkeit:

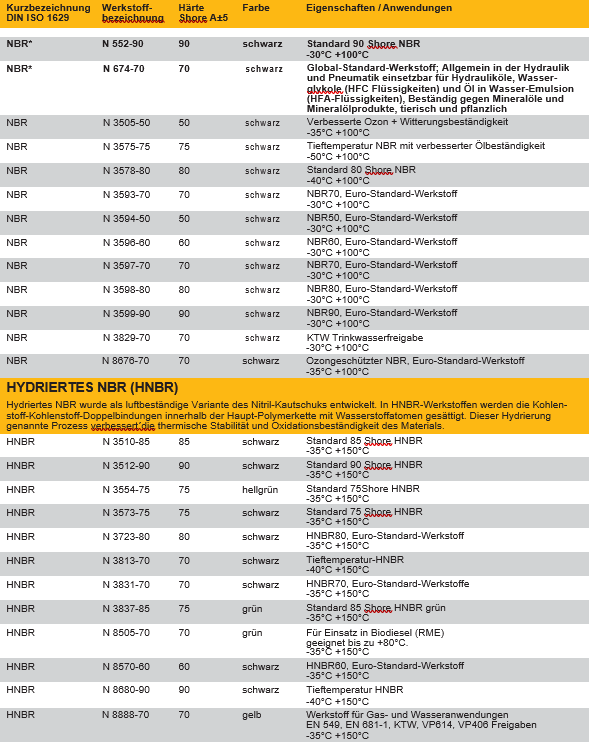

Basiskautschuk und Härte eines Elastomer-Werkstoffes ent- scheiden über dessen Resistenz gegen thermische, chemische und mechanische Belastung. Die Parker-Bezeichnung eines Werkstoffes, z. B. N 674-70, ent- hält diese zwei wichtigen Angaben:

Die Kautschukart, die der Werkstoffmischung zugrundeliegt, wird durch den vorangestellten Buchstaben angezeigt:

A = Polyacrylat

B = Butyl bzw. Chlorbutyl C = Chloropren

E = Ethylen-Propylen bzw. Ethylen-Propylen-Dien G = Styrol Butadien

L = Fluorsilikon

N = Acrylnitril-Butadien, hydriertes Acrylnitril-Butadien S = Silikon

V = Fluorkarbon

Y = Epichlorhydrin

Den Härtebereich des Werkstoffes erkennen Sie an der Endzahl, z. B. „70“ bedeutet, dass der Härtebereich dieses betreffenden Werkstoffes im Bereich 70±5 Shore A (an der Platte) liegt.

Die zwischen diesen beiden Angaben stehende Zahl bedeutet eine ganz bestimmte Mischungsrezeptur, die Ihnen garantiert, dass diese Werkstoffmischung mit derselben Zusammensetzung hergestellt wird, und dass diese Mischung vor der Parker-Freiga- be umfangreich getestet wurde. Wahl des Basiskautschuks Die Medienverträglichkeit und die Temperaturbeständigkeit sind entscheidende Kenngrößen für die Wahl des Basiskautschuks. für einen konkreten Anwendungsfall müssen die Tempera- turen und die Medien (einschließlich Schmier- und Reinigungs- mittel) genau bekannt sein, denen eine Dichtung ausgesetzt ist.

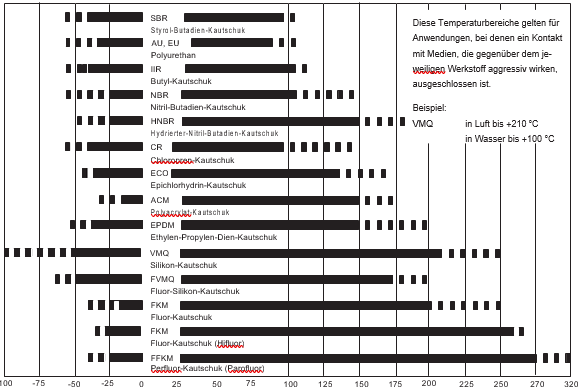

Dann erst kann ein geeigneter Basiskautschuk ausgewählt werden. Die in der Tabelle 5.2 angegebenen Temperaturbereiche für verschiedene Elastomerwerkstoffe beziehen sich auf Dauertem- peraturen in der Umgebung von Medien, die bei den angeführten Temperaturen keine aggressive Wirkung auf das Basiselastomer haben.Eine Uberhitzung eines Elastomers über längere Zeiträu- me führt bei den meisten Kautschukarten zunächst zur Weiter- vernetzung der Polymerketten, d. h. zu einer Verhärtung und einer hohen bleibenden Verformung.

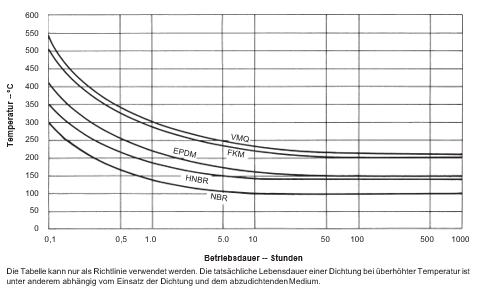

Auf diese Weise werden durch Verformung bzw. Verpressung induzierte Rückstellkräfte mehr und mehr neutralisiert. Dadurch kann Leckage verursacht werden, wenn die verbleibenden Rückstellkräfte nicht mehr aus- reichen. Kurzzeitiges Überschreiten der zulässigen Dauertemperaturen ist bis zu einem bestimmten Maß gemäß Bild 6.3 noch möglich, Medienverträglichkeit vorausgesetzt, doch geht dies zu Lasten der Lebensdauer. Praktisch alle Elastomere erfahren durch physikalische oder chemische Einwirkungen von Medien geringere oder größere Eigenschaftsänderungen, die von der chemischen Zusammen- setzung des Elastomers und des Mediums sowie von den Ein- wirkungsbedingungen abhängen. Einer der wichtigsten Faktoren ist die Temperatur. Mit steigender Temperatur wird auch die Aggressivität des Mediums größer. Bei einer physikalischen Einwirkung laufen zwei Vorgänge gleichzeitig ab:

a. eine Absorption des Mediums durch das Elastomer,

b. eine Extraktion der löslichen Mischungsbestandteile (insbe- sondere Weichmacher) aus dem Elastomer.

Das Ergebnis ist eine Volumenänderung, d. h. eine Quellung oder eine Schrumpfung. Die Höhe der Volumenänderung hängt in erster Linie von der Art des einwirkenden Mediums, vom Aufbau der Gummimischung, von der Temperatur, von der geometrischen Form (Materialdi- cke) und dem Spannungszustand des Gummiteils ab. In einge- spanntem Zustand quillt der Gummi bedeutend weniger (u. U. bis zu 50%) als in freiem Zustand, wie es bei Quellprüfungen der Fall ist.

Die zulässige Volumenänderung hängt vom Anwendungsfall ab. Für statische Dichtungen können Volumenquellungen von 25 bis 30% noch toleriert werden, dabei ist allerdings die mit der Aufweichung des Werkstoffes verbundene Verschlechterung der mechanischen Eigenschaften, vor allem bezüglich Extrusion, zu berücksichtigen.

Bei dynamischen Anwendungsfällen führt eine Quellung zu grö- ßeren Reibungskräften und größerem Verschleiß, die zulässigen Grenzen liegen bei maximal 10% Quellung. Schrumpfung ist zu vermeiden, weil dadurch die Verpressung kleiner und damit die Gefahr der Leckage größer wird.

Bei Verwendung von Werkstoffen mit Weichmacheranteilen ist zu prüfen, ob ein eventuelles Herauslösen dieser Mischungs- anteile nicht durch eine Absorption des Kontaktmediums durch das Elastomer kompensiert wurde. Ist dies der Fall, kann trotz Volumenzunahme die Einwirkung von trockener Wärme eine un- erlaubt hohe Schrumpfung und dadurch Leckage venursachen. Bei einer chemischen Einwirkung wird das Elastomer durch das

Medium in seiner Polymerstruktur verändert (z. B. Weitervernet- zung oder Abbau). Selbst geringfügige chemische Veränderun- gen des Elastomers können zu deutlichen Veränderungen der physikalischen Eigenschaften (z. B. Brüchigkeit) führen. Daher ist vor jedem Einsatzfall eine Abstimmung zwischen Medium und Werkstoff erforderlich. Die Kenntnis der Eigenschaftsänderung ermöglicht es, die Eignung oder Nichteignung eines Elastomers für ein bestimmtes Medium qualitativ abzuschätzen. Ist ein Werkstoff für ein Medium geeignet, bezeichnet man ihn als „be- ständig“ gegenüber diesem Medium.

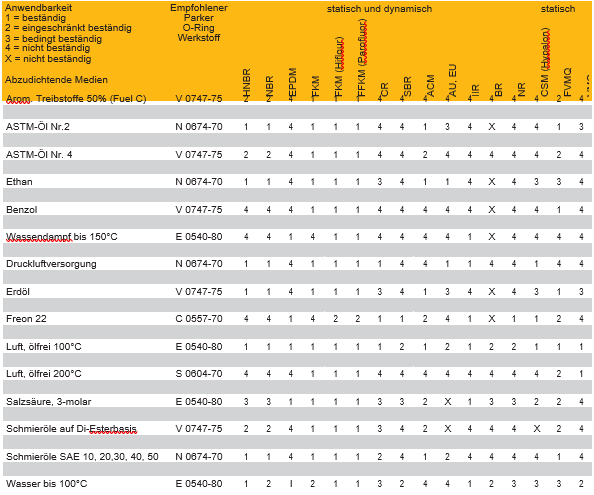

Tabelle 5.3 vergleicht die verschiedenen Elastomertypen be- züglich ihrer Beständigkeiten gegenüber häufig anzutreffenden Medien.

Detailliertere Beständigkeitsangaben stehen in der Parker Medi- en-Beständigkeitstabelle (Best.-Nr. 5703 G). Dort sind Werkstof- fempfehlungen für über tausend verschiedene Flüssigkeiten und Gase aufgelistet. Diese Tabelle ist auf Anfrage gratis erhältlich.

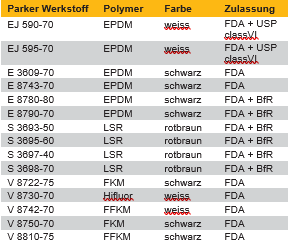

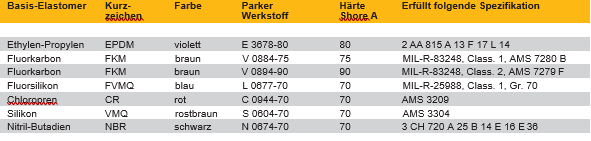

Im allgemeinen sind verschiedene schwarze Gummiwerkstoffe optisch kaum voneinander zu trennen. Sie haben aber z. T. sehr unterschiedliche Eigenschaften. Oft ermöglichen erst umfang- reiche Laboruntersuchungen eines Elastomer- Werkstoffes die Bestimmung seines Basiskautschuks. Für eine Wareneingangsprüfung reicht oft eine Dichtemessung aus, um zu überprüfen, ob der angelieferte Werkstoff mit dem bestellten übereinstimmt. Anhand der Dichte auf einen ganz be- stimmten Werkstoff zu schließen ist aber nicht zwingend. Das Col-O-Ring®-System Bei der Montage ist eine äußerliche Kennzeichnung von O-Ringen dort unerläßlich, wo gleiche oder ähnliche Größen mit unterschiedlichen Werkstoffen eingesetzt werden. Das Aus- wechseln von O-Ringen bei Wartungs- und Reparaturarheiten wird durch eine unkomplizierte Identifikationsmöglichkeit eines Werkstoffes wesentlich erleichtert. Außerdem wird gleichzeitig das Risiko einer Verwechslung stark vermindert. Deshalb hat Parker farbige Werkstoffe entwickelt, die in ihren Eigenschaften den herkömmlichen schwarzen Elastomeren entsprechen. Diese Col-O-Ring®-Werkstoffe sind keine Kompromiß-Materialien. Sie vereinigen die Vorteile von permanent positiver Polymer-Kenn- zeichnung und die Leistungen von Dichtungen, die denen der besten schwarzen gleicht. In der Farb-/Elastomertype-Kombina- tion sind sie an die Empfehlung der RMA (Rubber Manufacturers Association of the USA) angelehnt. Vorteile des Col-O-Ring®-Systems Die Col-O-Ring®-Farbe bleibt während der gesamten Lebens- dauer der Dichtung erhalten. Col-O-Ring®-Dichtungen bieten Ihnen in den meisten Einsätzen bessere Leistungen und haben 4 spezifische Vorteile, die mit den traditionellen „schwarzen Elas- tomeren“ nicht zur Verfügung stehen:

Das Col-O-Ring®-System macht Verwechslungen bei der Montage nahezu unmöglich.

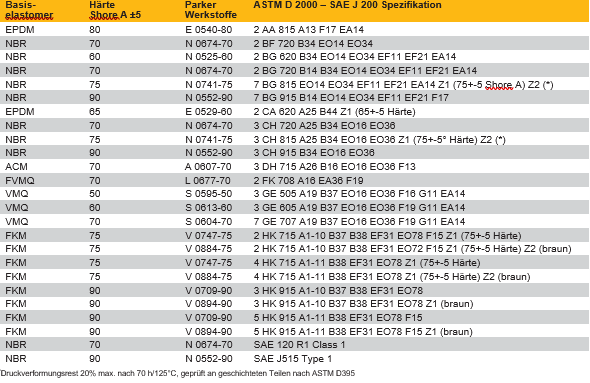

Das amerikanische Klassifizierungssystem ASTM D 2000 für Elastomerwerkstoffe ist kompliziert und nicht praxisgerecht. Die Bezeichnungsweise ist sowohl für den Anwender als auch für den Gummihersteller umständlich. Die verwendeten Bezeich- nungsbuchstaben und -zahlen sind willkürlich gewählt, stellen keine Eigenschaftsabkürzungen dar und sind daher schwer zu merken. Der Anwender muß seine Anforderungen kodifizieren.

Das Col-O-Ring®-System verbessert die Qualität Ihrer Produkte.

Das Col-O-Ring®-System reduziert Garantie- und Haftungsansprüche.

Das Col-O-Ring®-System bringt Sicherheit beim Ersatz- teilgeschäft. In die ASTM D 2000-Sprache übersetzen und der Gum- mihersteller die kodifizierten Anforderungen – die mehrere Zeilen umfassen können – entziffern bzw. aus den Normtabellen entnehmen. Dies mag der Grund sein, warum dieses System in Deutschland – abgesehen von einigen USA-orientierten Auto- mobilherstellern – kaum Fuß fassen konnte. Vorwiegend gibt es hier Hausnormen, die auf die speziellen Anforderungen der be- treffenden Firmen abgestimmt und nicht für ein übergeordnetes Klassifizierungssystem geeignet sind.

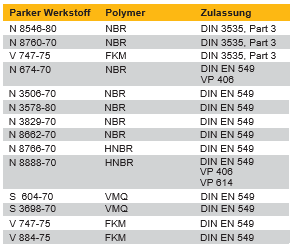

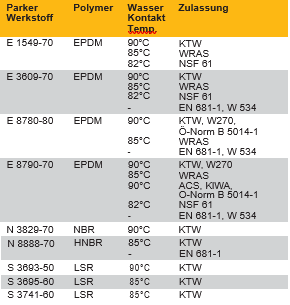

Dichtungen für Gasversorgungs- und Verbrauchseinrichtungen Folgende Werkstoffe sind vom DVGW (Deutscher Verein des Gas- und Wasserfaches e.V.) für Einsatzbereiche, entsprechend der aufgeführten Normen, freigegeben.

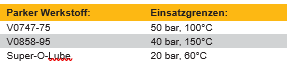

Dichtungen in Sauerstoffarmaturen

Aufgrund der Versuchsergebnisse der Bundesanstalt für Mate- rialprüfung (BAM) bestehen in sicherheitstechnischer Hinsicht keine Bedenken gegen eine Verwendung von O-Ringen aus folgenden Werkstoffen, wenn die nebenstehenden Betriebsbe- dingungen nicht überschritten werden.

Dichtungen für den Einsatz in der lebensmittel- verarbeitenden Industrie