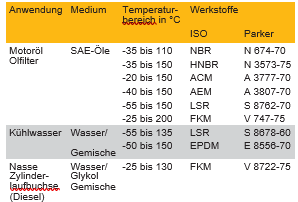

Werkstoff-Anforderungen im Automobilbereich sind sehr unter- schiedlich und die Anwendungen vielfältig. Die Anforderungen an die Tief- und Hochtemperatureigenschaften der Elastomere werden immer höher. Im gleichen Maß steigt die Anforderung an die chemische Beständigkeit, weil z. B. Öle Additive erhalten, die die Öleigenschaften mit steigenden Anforderungen verbessern aber auf das Elastomer physikalisch (Volumenänderung) oder chemisch (Strukturveränderung) einwirken. Die Werkstoffaus- wahl hängt von der Temperatur an der Dichtstelle und den Kon- taktmedien ab. Jede Elastomergruppe besitzt ihre zulässigen Temperaturbereiche.

Die Kälteanforderungen für die am häufigsten eingesetzten Elas- tomere z.B. FKM, HNBR und NBR liegen oft unter der Kältefle- xibilitätsgrenze. Bei ruhenden O-Ring-Abdichtungen zeigt sich in der Praxis deshalb keine Undichtheit, weil z. B. die zunehmende Viskosität des kalten Mediums, die rasche Anwärmphase oder Kälteflexibilitätserhöhende Medieneinflüsse den kritischen Zu- stand überbrücken.

Allgemeine Anforderungen:

Temperatur: -40°C bis 120°C (teilweise höher)

Medium: Motoröle, Kühlwasser, Kraftstoffe, heiße Luft und Mischungen dieser Medien.

Allgemeine Anforderungen:

Temperatur: -40°C bis 150°C Medium: Synthetische Bremsflüssigkeit (z. B. DOT 4) aus Glykolen oder Glykolether nach den Richtlinien des Department of Transportation und SAE Werkstoff: EPDM E 540-8O, E 3609-70, E3804-90 Die Sicherheitsforderungen an das Bremssystem sind hoch. Diese Anforderungen werden von Parker durch die hohen Quali- tätsstandards bei der Fertigung gewährleistet.

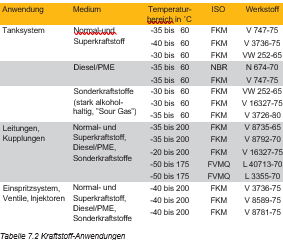

Die Kraftstoffarten für Fahrzeuge sind Normal- und Superbenzin, sowie Diesel- und Biodieselkraftstoff (RME bzw. PME). Kraftstof- fe sind aggressiver als Mineralöle und führen an Elastomeren zu höherer Quellung, die mit steigender Temperatur zunimmt. Die Quellung ist reversibel, wenn der Kraftstoff verdunstet und keine extrahierbaren Bestandteile aus dem Elastomer löst. Zunehmend gewinnt die Kraftstoffpermeation durch das Elas- tomer an Bedeutung, da die Gesetzgeber, vor allem in den USA, die zulässigen Krafstoffemissionen stufenweise stark re- duzieren. Da die Permeation mit der Quellung ansteigt, werden heute vor allem FKM Werkstoffe im Kraftstoffsystem eingesetzt. FKM Sondertypen mit hohem Fluorgehalt oder auch spezielle Dichtungsanordnungen bieten hier deutliche Vorteile gegenüber O-Ringen aus Standard FKM oder NBR.

Allgemeine Anforderungen: Temperatur: ca. 90°C (kurzzeitig bis 150°C)

Medium: Getriebeöle (Referenzgetriebeöl SAE 90) und beim automatischen Getriebe

Medium: ATF-Öle (Automatic Transmission Fluid) Werkstoffe: NBR, N 674-70, N 741-75, N 552-90 ACM, A 3872-70 FKM, V 747-75, V 884-75

Kühl- und Heizsystem Allgemeine Anforderungen:

Temperatur: -40°C bis 95°C (kurzzeitig bis ca. 120°C)

Medium: a) Wasser/Glykol-Gemische 1:1 (z. B. mit 1 bis 2% Korrosionsschutzmittel)

Werkstoff: NBR, N 741 75 b) Wasser/Ethylen-Glykol-Gemisch 1:1 (z. B. Preston Antifreeze®)

Werkstoffe: EPDM, E 540-80, E 3609-70

Allgemeine Anforderungen:

Temperatur: -40°C bis 90°C

Medium: Kältemittel (siehe Medienbeständigkeitstabelle, Bestell-Nr. 5703 G) z. B. R134a

Werkstoffe: CR, C 557-70 EPDM, E 8537-75 HNBR, N 3554-75

Allgemeine Anforderungen:

Temperatur: bis 120°C (kurzzeitig bis 150°C) Medium: Pentosin CHF 11s

Die Tendenz führt zu Ölen mit gleichbleibender Viskosität über einen breiten Temperaturbereich. Diese verbesserten Öle kön- nen relativ aggressiv sein.

Werkstoffe: NBR, N 674-70, N 552-90

HNBR, N 3554-75

FKM, V 747-75, V 884-75

ACM, A 3872-70

Bei hohen Temperaturen werden meist FKM oder HNBR ge- wählt.

Die Spezialisierung in der Elektronik und Elektrotechnik erfordert die Abstimmung aller Elastomereigenschaften auf den Anwen- dungsfall wie z. B.:

Damit der richtige Werkstoff verwendet wird, müssen für die Ausarbeitung eines Lösungsvorschlags sämtliche Einflußfak- toren berücksichtigt werden. Nicht nur Dichtelemente, sondern auch Formteile in den Baugruppen der Elektronik gehören zum Herstellungsprogramm für die Bereiche:

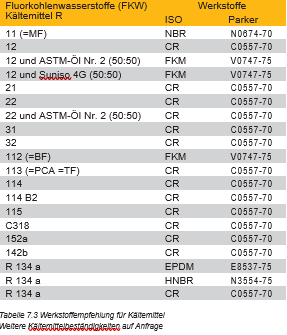

Im Kältekreislauf dürfen nur Dichtungen verwendet werden, die sich mit dem Kältemittel einwandfrei vertragen. Die beschriebenen Kältemittel R (Refrigerant) sind Fluorkohlenwas- serstoffe (FKW) und bestehen aus fluorierten und chlorierten Kohlenwasserstoffen nach DIN 8962. Die Handelsnamen wie z. B. Frigen, Freon oder Kaltron über- nehmen in der Typenbezeichnung die R-Nummern. Beispiel: R134a entspricht Frigen 134a, Freon 134a, Kaltron 134a Feuerlöschmittel werden als Halone bezeichnet: Beispiel: R 13 B1 entspricht Halon 1301. Eingehende Prüfungen bilden die Grundlage für unsere Werk- stoffempfehlungen. Bei der Füllung des Kältekreislaufes ist auf die Montage-Empfeh- lungen der Kältemittel- und/oder Maschinenhersteller zu achten.

Anmerkung: Die Stabilität der FCKW ist zusammen mit ihrem Chlorgehalt die Ursache, dass sie mit dem Abbau der schützen- den Ozonschicht der Erde in Verbindung gebracht werden. Mit dem 01. 01. 2000 sind auch die letzten der nachfolgend aufge- führten Kältemittel (am 30. 04. 1991 durch das Bundeskabinett gebilligt) verboten:

R11, R12, R13, R22, R112, R113, R114, R115, R502, Halon 1211

Halon 1301

Halon 2402.

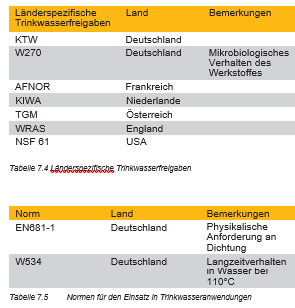

In der Sanitärtechnik- und Haustechnik werden überwiegend EPDM-, NBR-, und Silikonwerkstoffe als Dichtungswerkstoffe eingesetzt. Kommen die Dichtungen mit Trinkwasser in Kontakt werden Werkstoffe mit den entsprechenden länderspezifischen Trinkwasserfreigaben benötigt, siehe Tabelle 7.3.. Typische Anwen- dungen für O-Ringe und Formteile sind Sanitärarmaturen, Thermo- statventile, Pumpen, Wasserzähler oder Wasserrohrfittinge.

Dichtungen für Rohrfittinge müssen zusätzlich zu den Trink- wasserfreigaben die Anforderungen nach EN681-1und W534 erfüllen. Diese Werkstoffnormen beinhalten Prüfanforderungen, die eine Aussage über das Langzeitverhalten unter praxisorien- tierten Prüfbedingungen zulassen.

Bei den Gasanwendungen unterscheidet man zwischen Elasto- mer-Werkstoffe für Dichtungen und Membranen in Gasgeräten und Gasanlagen entsprechend DIN EN 549 und nach Werkstof- fen für Dichtungen in Versorgungsleitungen und Bauteilen für Gas und flüssige Kohlenwasserstoffe EN 682 (früher DIN 3535 Teil3). Werkstoffe aus NBR, HNBR, FKM und Silikonwerkstoffen stehen mit den entsprechenden Freigaben zur Verfügung.

Das an sich geruchlose Erdgas wird mit Odoriermitteln versehen, um eine Leckage sofort feststellen zu können. Neue schwefel- freie Odorierstoffe (z.B.: Handelsname Gasodor S-free) besitzen aggressivere Eigenschaften gegenüber Elastomerwerkstoffen als bis heute eingesetzte Odoriermittel auf Schwefelbasis. Ak- zeptable Quellwerte in flüssigem S-free erreichen nur Hifluor® oder Parofluor® (FFKM) Werkstoffe.

In der Biomedizin werden hohe Reinheitsanforderungen an die Dichtungswerkstoffe gestellt, was eine laufende Qualitätsüber- prüfung im Herstellungsprozeß nach sich zieht. Die Kontrolle der Reinheit wird ähnlich wie bei den BfR- (Bundesinstitut für Risi- kobewertung) und FDA- (Food and Drug Administration, USA) Vorschriften durch Extraktionstests überprüft.

Die Werkstoffbestandteile dürfen nicht toxisch (giftig) oder kar- zinogen (krebserregend) sein. Silikon-Werkstoffe eignen sich hinsichtlich ihrer physiologischen Eigenschaften besonders gut. Für biomedizinische Anwendungen stehen spezielle Werkstoffe zur Verfügung.

Dichtungen, die mit Lebensmitteln in Berührung kommen, müs-sen dem Lebensmittelgesetz entsprechen. Das Bundesgesund- heitsamt BfR (Bundesinstitut für Risikobewertung) hat die Art der Substanzen festgelegt, die gesundheitlich unbedenklich sind sowie die zulässige Migration (Wanderung oder Auslaugung). Nach der Empfehlung XXI des Bundesgesundheitsamtes wer- den die Bedarfsgegenstände aus Gummi entsprechend den in der Praxis vorkommenden unterschiedlichen Einsatzbedin- gungen in 4 Kategorien (in Abstufungen nach der Dauer des Kontaktes einer Dichtung mit dem Lebensmittel) und in eine Sonderkategorie eingeteilt. Die Silikon-Elastomere eignen sich hinsichtlich ihrer physiologi- schen Eigenschaften für den Einsatz in dieser Anwendung, da sie inert sowie geruchs- und geschmackfrei sind. Die FDA (Food and Drug Administration, USA) besitzt ähnlich wie das BfR eine Liste von Elastomer-Substanzen, die nicht toxisch (giftig) oder karzinogen (krebserregend) sind. Zusätzlich können Extraktionstests entsprechend den FDA-Forderungen von den Elastomerherstellern gefordert werden, die es einzuhalten gilt. Parker hat zugelassene Werkstoffe entwickelt, die den USA-Be- stimmungen entsprechen:

In diesem Marktsegment werden besonders hohe Anforde- rungen an die Werkstoffeigenschaften gestellt, die zum Teil spezielle Werkstoffentwicklungen und Freigaben erfordern. Zusätzlich sind im Fertigungsablauf eine Vielzahl von Maßnah- men zu ergreifen, die den verschärften sicherheitstechnischen Anforderungen nachkommen. Wir haben diese entsprechenden organisatorischen und qualitätstechnischen Maßnahmen bei uns eingeführt und sind deshalb zugelassener Hersteller für den mi- litärischen und zivilen Luftfahrtbereich. Unsere Erfahrung auf diesem Gebiet haben wir aus der jahre- langen Zusammenarbeit mit zahlreichen Kunden aus diesem. Sektor sowie aus der Mitarbeit in Fach- und Normenausschüs- sen gewonnen. Fordern Sie für die Werkstoffauswahl unsere Liste der in der Luftfahrt zugelassenen Werkstoffe an. Wir beraten Sie bei der Lösung Ihrer spezifischen Dichtungsanforderungen.

Diese kritische Anwendung erfordert ein hohes Maß an Qua- litätskontrollen und Werkstoffprüfungen. Für die Auswahl der Dichtungswerkstoffe ist die Belastung durch Strahlung und das Kontaktmedium unter den Betriebsbedingungen (Temperatur, Druck usw.) zu berücksichtigen. In der Mehrzahl der Anwendungen wird die Strahlenbelastung kleiner als 106 rad betragen, die auch über Jahre einen Höchst- wert der vom Elastomer aufgenommenen Strahlendosis darstellt. Praktisch alle Elastomergruppen besitzen eine Strahlenbestän- digkeit bis 1 M rad ([106 rad [ 104 J/kg). Parker hat Werkstoffe entwickelt, die bis zu einer Strahlung von 107 rad beständig sind (siehe Kapitel 6.21 Strahlung). Ein häufiger Einsatz in der Nukle- artechnik betrifft die Abdichtung gegenüber Wasser und Dampf. Die allgemeinen Bedingungen sind:

Temperatur: 107 rad

Werkstoff: EPDM, E 540-80

Vergleichen Sie bei anderen Medien mit der Medienbeständig- keitstabelle, Bestell-Nr. 5703 G.

Die Anwendungen auf diesem Gebiet stellen die Dichtungen vor erhöhte Anforderungen in bezug auf

Kritische Bedingungen entstehen im Zusammenhang mit

Kontaktmedien sind: Gas, Öl, Wasser (Salzwasser, Formati- onswasser), Sauergas, CO2, Dampf, Spülmittel, Schmiermittel (Additive im Schmiermittel als Rostverhinderer) usw.

Die Betriebsbedingungen sind sehr unterschiedlich: Temperatur: bis 200°C, kurzzeitig noch höher Betriebsdruck: 100 bis 1000 bar und höher Werkstoffe: FKM, V 747-75, V 709-90

NBR, N 674-70, N 552-90

Sonderwerkstoff: FKM, V 858-95

Sprechen Sie bei erhöhten Werkstoffanforderungen unsere Ingenieure an.

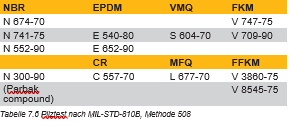

Mit steigenden Umgebungsbedingungen und erweiterten Einsät- zen von Elastomeren ist es notwendig geworden, Bestandteile der Werkstoffe auf Pilzbefall und -verteilung hin zu untersuchen. Nicht nur in tropischen Regionen, sondern auch z. B. in der Was- serhydraulik ist die Bildung von Mikroorganismen bekannt. Die Werkstoffbeurteilung erfolgt nach MILSTD-810B, Methode 508. In der Tabelle 7.6 sind die Werkstoffe, die nach der Methode nicht befallen werden, aufgeführt (weitere Werkstoffe auf Anfrage).

Den verstärkten Forderungen über den Einsatz biologisch ab- baubarer Druckübertragungsmedien können sich die Anwender nicht mehr entziehen. Insbesondere in der Mobilhydraulik wer- den immer mehr Flüssigkeiten, die sich im Vergleich zu Mineral- ölen durch eine schnellere biologische Abbaubarkeit und der ge- ringeren Biotoxizität auszeichnen, eingesetzt. Unter biologischer Abbaubarkeit wird die Oxidation der Druckflüssigkeiten durch Mikroorganismen zu Kohlendioxid, Wasser und Bakteriensubs- tanz als Endprodukten verstanden.

Hinweis: Die Additive dieser Medien (Alterungsschutz, Schaum- verhinderer, etc.) können u. U. nicht abgebaut werden. Deshalb sind diverse Fluide nach deren Einsatz als Sondermüll zu entsorgen – was eigentlich gar nicht zum Terminus „biologisch abbaubar„ passt

Als schnell biologisch abbaubar gilt ein Stoff, wenn seine Kon- zentration nach speziellen Prüfmethoden wie im CEC-L-33-T-82- Test nach 21 Tagen zu über 80% abgenommen hat. Mineralöle werden nach dieser Prüfung nur zu rund 10 bis 20% abgebaut.

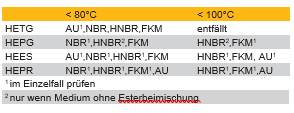

Die derzeitigen, oft auch als Bio-Öle bezeichnete, Medien sind in Tabelle 7.7 zusammengefasst. Neben den Haupteinsatzgebieten sind die traditionellen Bezeichnungen, sowie die Kurzbezeich- nungen nach DIN 51502 und ISO 6743/4 aufgeführt. Mit großer Sorgfalt müssen die Dichtungswerkstoffe für den Einsatz in den verschiedenen Flüssigkeiten ausgewählt werden.

Weiterführende Norm zur Spezifizierung dieser Medien ist DIN ISO 15380 „Schmierstoffe, Industrieöle und verwandte Produkte (Klasse L) – Familie H (hydraulische Systeme)-Anforderungen für die Kategorien HETG, HEPG, HEES, HEPR“.

.png)

Bei den Polyalkylenglykolen (HEPG) werden basierend auf mit Polyethylenoxid und Polypropylenoxid und Gemischen aus beiden eine Vielzahl von Flüssigkeiten angeboten. Für Anwen- dungen mit HEPG Flüssigkeiten und Dichtungen aus Polyure- than, ist eine Rückversicherung mit dem Dichtungshersteller zur chemischen Verträglichkeit dringend empfohlen. Im allgemeinen wird bei Systemen mit HEPG Fluiden von der Verwendung von Polyurethandichtungen abgeraten.

Generell ist das Eindringen von Wasser in Hydraulikkreisläufe von Mobilen Maschinen und Geräten nicht auszuschließen In einem Laborversuch bei 100°C und 168h bzw. 1000h mit NBR und HNBR Werkstoffen wurden die Auswirkungen eines 1%-tigen Anteils von Wasser in einem Pflanzenöl (HETG) und einem synthetischen Ester (HEES) auf die Dichtungswerkstoffe ermittelt. So ist bei beiden Werkstoffen die außergewöhnliche hohe Volumenquellung von ca. 20% besonders aufgefallen. Dies kann ggf. zu erheblichen Funktionsstörungen, ja bis zum Ausfall der Dichtung führen. Die Auswirkungen auf die Funktion einer Dichtung können letztlich nur Felderfahrungen des Anwenders aufzeigen. Welche Werkstoffe für die genannten Flüssigkeiten nach dem derzeitigen Erkenntnisstand empfohlen werden können, zeigt Tabelle 7.8

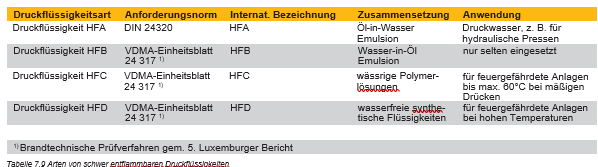

Wenn die Feuergefährlichkeit von Mineralölen ein zu großes Ri- siko darstellt, müssen sie durch schwer entflammbare Druckflüs- sigkeiten ersetzt werden.Unter dieser Bezeichnung sind nach VDMA 24 317 und 24 320 drei Gruppen zusammengefaßt:

Die Arten der schwer entflammbaren Druckflüssigkeiten sind in Tabelle 7.9 dargestellt.

Bei den wasserhaltigen Flüssigkeiten wird die Feuerresistenz durch den Wassergehalt erzielt. Um sie aufrechtzuerhalten, muß der Wasseranteil ständig überprüft werden. Da Wasser relativ leicht verdampft, sind hier nur obere Betriebstemperaturen zwi- schen 50 und 65°C zugelassen. Allen gemeinsam ist auch ihre wegen des Wassergehalts ungünstige Wirkung auf Wälzlager. Bei den Gruppen HFA bis HFC unterscheidet man zusätzlich laut ISO 6071 jeweils zwischen Flüssigkeiten ohne Verschleißschutz (Zusatzbuchstabe C) und mit Verschleißschutz (Zusatzbuchsta- be M). Konzentrate der HFA-Flüssigkeiten auf Mineralölbasis mit dem Buchstaben E, solche auf synthetischer Basis mit dem Buchstaben S gekennzeichnet.

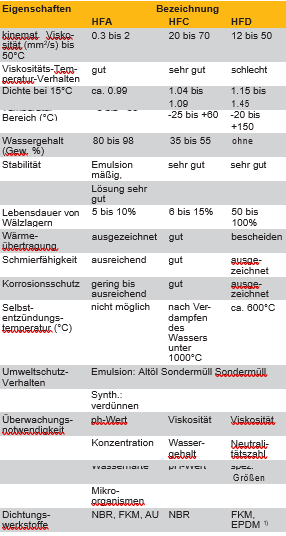

Tabelle 7.10 zeigt eine Gegenüberstellung der wichtigsten Ei- genschaften der vier Gruppen der schwer entflammbaren Druck- flüssigkeiten und die empfohlenen Basiselastomere.

HFA-Flüssigkeiten

Diese Flüssigkeiten enthalten laut Norm mehr als 80%, in der Praxis jedoch meist 95 bis 98% Wasser; der Rest sind “Konzen- trate“, die dazu dienen, ein Minimum an gezielten Eigenschaften wie Korrosions- und Verschleißschutz zu sichern. In diesem Mengenverhältnis liegen die Schwächen und die Unwägbarkeiten aller HFA-Flüssigkeiten: Das Grundmedium Wasser ist an jedem Ort anders. Das trifft nicht nur auf die Härte. sondern auch auf sonstige Bestandteile zu. Dazu kommt, dass diese Flüssigkeiten nicht fabrikmäßig fertiggestellt werden, son- dern der jeweilige Benutzer sie selber mischt. Bei den Konzentraten unterscheidet man mineralölhaltige und synthetische Mineralölhaltige Konzentrate (Öl-in-Wasser-Emulsionen) Da Öle absolut wasserunlöslich sind, kann man nur den Versuch machen, sie durch Zugabe von Emulgatoren zu einer einigerma- ßen stabilen Emulsion mit dem Wasser zu bringen. Die Höhe der Konzentratzugabe wird im allgemeinen durch die Stabilität der Emulsion begrenzt. Dazu ist ihr Einsatz auf bestimmte Wasser- härten (ph-Wert > ca. 7) begrenzt. In diese Mineralöl-Konzentrate kann man praktisch alle Wirkstof-fe zugeben, die für Mineralöle entwickelt wurden. Beim Verdampfen von Wasser bleibt Mineralöl zurück, dem man beliebig viele Korrosionsschutzstoffe zugeben kann. Von der Zusammensetzung her überwiegen bei diesen Konzentraten die naphtenbasischen Öle, wodurch Schwierigkeiten bei bestimm-ten Dichtungswerkstoffen auftreten können. Solche Emulsionen werden schon seit Jahrzehnten als “Presswasser“ in der Was- serhydraulik eingesetzt. Im allgemeinen können Emulsionen nur unter Einbuße der Filterstandzeit fein gefiltert werden (üblich sind 50 bis 100 µm). Bei dieser Flüssigkeitsgruppe besteht eine Anfälligkeit gegen- über Mikrobenbefall, der sich unangenehm auswirkt. Bei den Lösungen kann man diesen Befall durch Beigabe von Biociden ohne Schwierigkeiten unter Kontrolle halten. Der Bereich der Betriebstemperatur liegt zwischen +5°C und +55°C. Mikoremulsion Synthetische, ölartige Konzentrate, die bei ca. 5% Anteil mit Wasser eine sogenannte Mikroemulsion bilden. Es ist weder eine echte Emulsion noch eine Lösung, sondern mehr eine kolloidale Suspension der hochviskosen Öltröpfchen, die sehr stabil ist. Die Konzentrate enthalten sowohl wasser- als auch öllösliche Verschleißschutzmittel, die einen hochdruckfesten Schmierfilm bilden, der eine gute Schmierwirkung aufweist. Sie sind nicht mikrobenanfällig; ihre Gebrauchsdauer übersteigt 12 Monate. Weder die Konzentrate noch die Mikroemulsionen sind kenn- zeichnungspflichtig. Die bei uns angebotenen Konzentrate sind zur Zeit noch auf ca. 100 bar Betriebsdruck begrenzt. Sie werden daher vorwiegend bei Transferstraßen, Industrierobotern, Positionieranlagen usw. eingesetzt. Synthetische Konzentrate (Lösungen)Diese synthetischen Konzentrate gehen mit Wasser eine stabile Lösung ein, die auch für den Einbau von schwer löslichen Stof- fen, wie Komponenten für den Buntmetallschutz geeignet sind. Da hier eine Lösung vorliegt, kann man beliebig fein filtern. Beim Verdampfen von Wasser bildet sich ein Rückstand, dessen pH- Wert so hoch liegen kann, dass Korrosion entsteht. Die wichtigsten physikalischen Eigenschaften der HFA-Flüs- sigkeiten werden durch den Wasseranteil bestimmt und unter- scheiden sich daher erheblich von denen der Mineralöle. Wie oben gezeigt, lassen sich zwar Korrosionsschutz und Schmier- fähigkeit durch Zugabe von entsprechenden Wirkstoffen auf ein erträgliches Maß anheben, die Betriebsdauer einer Anlage mit HFA-Flüssigkeit ist jedoch gegenüber dem Ölbetrieb deutlich niedriger. Möchte man Geräte der Ölhydraulik mit HFA-Flüssigkeiten be- treiben, stört die niedrige Viskosität wegen der vielen Spaltdich- tungen. Verdicker, die die Viskosität spürbar anheben, werden benötigt. HFC-Flüssigkeiten Diese Druckflüssigkeiten bestehen aus einer Lösung von Poly- ethylenglykolen oder Polypropylenglykolen in Wasser, das auf einem Anteil von 35 bis 55% gehalten wird. Da beide Glykole ein unterschiedliches Verhalten in manchen Bereichen zeigen und sich natürlich auch hier die Wassereigenschaften bemerkbar machen, sind auch sie nicht in allen Eigenschaften gleich. Polyglykole sind Makromoleküle, die scherempfindlich sind. Un- tersuchungen haben gezeigt, dass Schäden durch mechanische Zerkleinerung der Moleküle erst nach etwa 2000 bis 3000 Be- triebsstunden auftreten. Die meisten gegen Mineralöle bestän- digen Dichtungswerkstoffe können auch in HFC-Flüssigkeiten eingesetzt werden (NBR). Einige FKM-Qualitäten sind nicht mit HFC-Flüssigkeiten verträglich. Das Verschleißverhalten von HFC-Flüssigkeiten ist gut; den Korrosionsschutz kann man durch Wirkstoffzugabe in den Griff bekommen, und auch die Viskosität ist ausreichend hoch. Ihre Temperaturabhängigkeit ist besser als bei Mineralölen. Es bleibt jedoch eine Empfindlichkeit der Wälzlager gegenüber dem Wassergehalt, die sich in einer beträchtlichen Verringenung der Betriebsdauer zeigt. Das gilt vor allem für die höheren Druckbe- reiche über 200 bar. Die Entsorgung erfolgt normal als Sondermüll. Der Bereich der Betriebstemperatur liegt zwischen -25°C und +60°C.

HFD-Flüssigkeiten Diese Gruppe besteht aus rein synthetischen, wasserfreien Flüs- sigkeiten. Sie weisen daher die meisten der oben aufgeführten Schwierigkeiten nicht auf. Dafür ist ihr Verträglichkeitsbereich enger als bei allen anderen Druckflüssigkeiten. Das gilt auch für Dichtungen. Bei den HFD-Flüssigkeiten sind die früher angebotenen, extrem giftigen chlorierten Kohlenwasserstoffe ganz verschwunden. Die jetzt eingesetzten reinen Phosphorsäure-Ester synthetischer oder natürlicher Herkunft (aus Teeren) sind biologisch unbe- denklich. Insofern sind sie jetzt erheblich leichter zu handhaben. Sie haben allerdings ein sehr steiles Viskositäts-Temperatur-Ver- halten, so dass der nutzbare Temperaturbereich im Betrieb recht eng wird, d. h. man muß unter Umständen mehr kühlen. Dafür sind diese Flüssigkeiten ohne Bedenken auch für hohe Drücke (300 bis 350 bar) geeignet. Sie sind jedoch auch die teuersten Druckflüssigkeiten. Ihre Entsorgung erfolgt ohne Probleme als Sondermüll.

HFD- Flüssigkeiten können in einem Temperaturbereich von -20°C bis +150°C eingesetzt werden.

Bei zu hohen Temperaturen beginnt die Zerstörung der Werk- stoffe, die im ersten Stadium einen Verlust an Formbeständigkeit oder einen erhöhten Verschleiß mit sich bringt. Häufig wird die Quellneigung, aber auch die Nachvulkanisation bei hohen Tem- peraturen beträchtlich gesteigert.

Die Veränderungen lassen sich als “Alterung“ zusammenfassen. Die Schädigung eines Gummiteils verstärkt sich, wenn statische Verformung oder dynamische Beanspruchung vorliegt.

Sichtbare Veränderungen:

(z. B. Reißfestigkeit, Reißdehnung, Spannungswert).

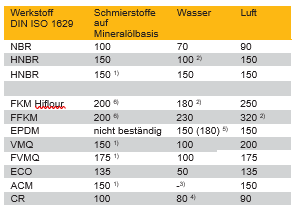

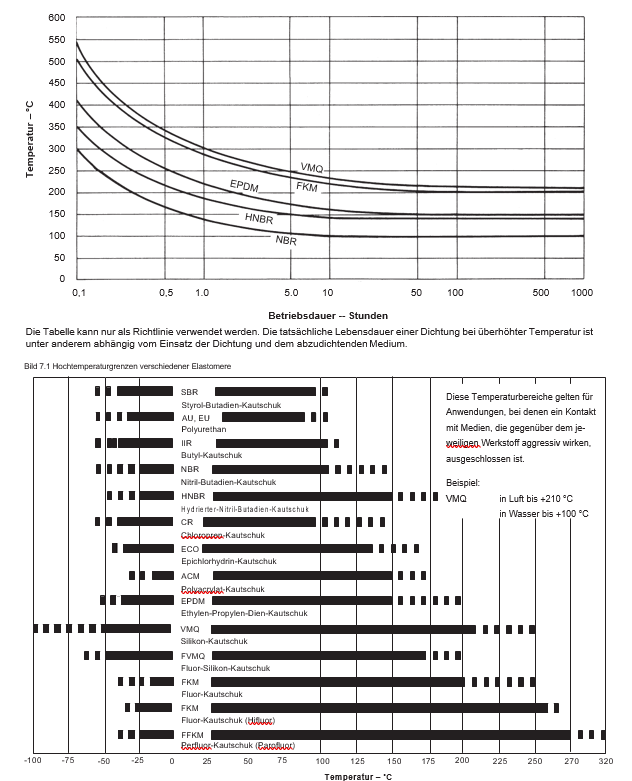

Da mit zunehmender Temperatur auch die Viskosität der Druck- flüssigkeit abnimmt, erhält man einen dünneren Gleitfilm, der zu beschleunigtem Verschleiß der Dichtung führen kann. Schließlich haben Elastomere einen wesentlich höheren Wärmeausdehnungs-Koeffizienten (im Mittel 10 mal größer) als Metalle. Das bedeutet, dass sich vor allem Dichtungen mit größerem O-Ring-Querschnitt so stark ausdehnen können, dass der Anpreßdruck und damit die Reibung unzulässig hoch werden. Hier helfen dann auch keine größeren Einbauräume, da sonst die Vorspannung im kalten Zustand zu klein werden kann. Tabelle 7.11 zeigt die Temperaturbereiche der einzelnen Elasto- mergnuppen. Bei Medien, in denen die optimale Verträglichkeit des entsprechenden Werkstoffs nicht gegeben ist, muß mit teil- weise wesentlich verringerten Hochtemperaturgrenzen gerech- net werden (siehe Tabelle 7.10). Der Vergleich der Elastomere in Tabelle 7.11 vermittelt die Tem- peraturgrenzen als maximale Dauertemperatur im Einsatz mit einigen häufig verwendeten Medien, wenn die Verträglichkeit gegeben ist.

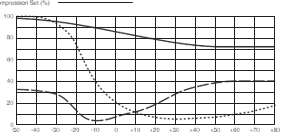

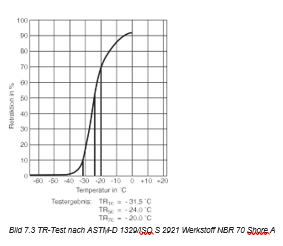

Wird ein Gummiwerkstoff gekühlt, verliert er seine elastischen Eigenschaften. Bei sehr tiefen Temperaturen nimmt die Härte und Versprödung so zu, dass er bei einer Stoßbeanspruchung glasartig brechen kann. Solange eine mechanische Einwirkung ausbleibt, ist der so gelagerte oder eingebaute O-Ring nicht ge- fährdet, weil das Einfrieren reversibel ist und mit dem Erwärmen die ursprünglichen Eigenschaften zurückkehren. Das Einwirken von Kontaktmedien kann im Fall einer Volumen- zunahme die Kälteflexibilität geringfügig verbessern und bei der Volumenabnahme (durch Herauslösen des Weichmachers) stark verringern. Eine gute Kälteflexibilität besitzen Silikon (S 604-70) und Fluorsilikon (L 677-70), die nach der Medienbeständigkeit auszuwählen sind. Die Silikone eignen sich wegen der schlechten Abriebbe ständigkeit nur für den statischen Einsatz. Weitere Elastomere mit guter Kältebeständigkeit sind CR, EPDM und NBR- sowie HNBR-Sonderwerkstoffe Für O-Ring-Werkstoffe hat sich die Messung der Änderung der Härte, der Stoßelastizität und des Druckverformungsrestes (Compression Set) in Abhängigkeit von der Temperatur auch zur Beurteilung der Elastizität bei tiefen Temperaturen bewährt (Bild 7.2). Eine Vielzahl von Prüfmethoden der Tieftemperaturbestän digkeit ist bekannt, aber die Vergleichbarkeit und die praktische Anwendung ist nur in wenigen Fällen möglich. Für die Beur teilung der Funktionstemperaturgrenze hat sich die Messung des TR10-Tests nach ASTM D 1329 (oder ISO S 2921) bewährt (Bild 7.3). Danach wird ein Gummistreifen 100% gedehnt eingespannt und fixiert, in einem Bad eingefroren, nach dem Temperaturausgleich an einer Seite aus der Fixierung gelöst und stufenweise erwärmt. Bei der Erwärmung ist der Gummi bestrebt, in seine Ausgangslage zurückzugehen und zieht sich mit wiederkehrender Elastizität zusammen. Werden 90% seiner Dehnung erreicht, entspricht das dem TR10-Punkt, d. h. 10% wiedergewonnene Elastizität, im weiteren Verlauf 50% (TR50) usw. Die Temperatur am TR10 -Punkt – eine konstruktiv richtige Auslegung der Dichtstelle vorausgesetzt.

Bei dieser Dichtung sollten die nachfolgenden Empfehlungen berücksichtigt werden:

Die Anforderungen an den O-Ring-Werkstoff sind:

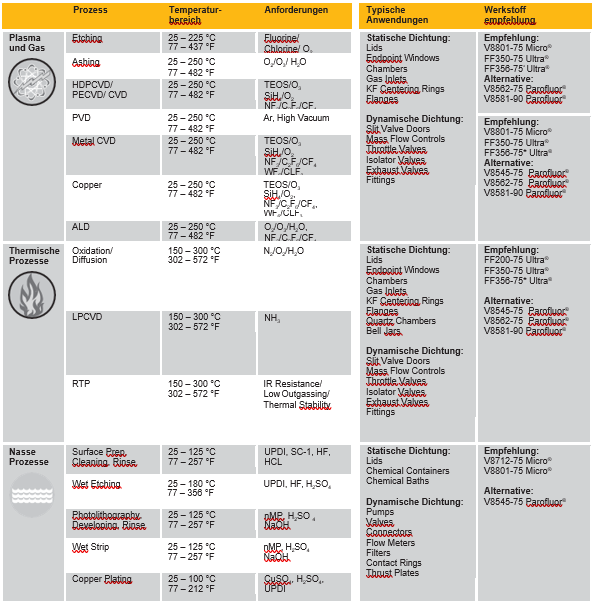

In den Produktionsprozessen der Halbleiterindustrie ist kein Platz für „Standard„-Dichtungsmaterialien. Aggressivste Chemi- kalien und Gase, hohe Temperaturen, Hoch-Vakuum und Plas- men sind Teil der modernen Chipfertigung. In diesen Prozessen bedeuten Leckagen oder Verunreinigungen der Prozesse teure Stillstands-zeiten und Produktivitätsverlust. Mit ihren überlegenen physikalischen Eigenschaften eignen sich Parofluor®-Materialien daher ideal für den Einsatz in Plasma- und Gas- sowie in thermischen und Nass-Prozessen. Speziell für den Einsatz in den neuesten Halbleiter-Prozessen (8’- und 12’-Technologie) wurden Parofluor ULTRA® und Paroflu- or MICRO® entwickelt. Sie widerstehen hohen Temperaturen und zeigen höchste Beständigkeit gegenüber den Prozessmedien. Die Dichtungsproduktion erfolgt unter besonderen Auflagen ein- schließlich der Einbindung von Reinraumtechnologie. In der ab- schließenden End-kontrolle werden die Teile gesondert gereinigt und anschließend reinraumgerecht verpackt. Sie entsprechen dadurch dem UHP-Standard (Ultra-High-Purity).

In diesem Anwendungsbereich finden heute alle elastomeren Dichtungswerkstoffe Einsatz. Angefangen von NBR über HNBR, EPDM, VMQ, FVMQ, FKM bis zu FFKM (Hochleistungs-Perflu- orelastomere). Durch kontinuierliche Anpassung der chemischen Prozesse hinsichtlich Ausbringungsvolumen, Produktions-Effizienz und Produktweiterentwicklung verändert sich auch das Anforde- rungsprofil der Dichtungskomponenten. Wo z.B. bislang noch ein FKM verwendet wurde kann aufgrund höherer Temperaturen oder aggressiveren Medien zukünftig nur noch Hifluor® oder Parofluor® die gewünschte Leistungsfähigkeit zeigen. Der ausgewählte Dichtungswerkstoff wird somit durch das auf- gestellte Lastenheft definiert. Bei der Auswahl der geeigneten Dichtungswerkstoffe unterstützen Sie die Parker Anwendungs- Ingenieure in Zusammenarbeit mit den Chemikern aus unserem Werkstoff-Labor.